تواجه فرق مشتريات B2B ومهندسي المنتجات تحديات كبيرة عند الموازنة بين الطاقة الخام والكفاءة التشغيلية في أنظمة التفريغ الصناعي. في حين أن المحركات ذات القدرة العالية قد تشير إلى القدرة، فإن معدل التفريغ البالغ 20 كيلو باسكال - ما يعادل 80 بوصة تقريبًا من رفع الماء - يحدد القوة الفعلية المطلوبة لسحب الحطام الكثيف من الأسطح الثقيلة. ويتطلب الوصول إلى معيار الأداء هذا محركات تيار مستمر عالية السرعة بدون فرش (BLDC) قادرة على 75000 إلى 80.000 دورة في الدقيقة، والتي توفر كثافة الطاقة اللازمة للتطبيقات الروبوتية المدمجة أو اللاسلكية مع تجنب التآكل السريع المرتبط بالفرش الكربونية التقليدية.

يستكشف هذا الدليل الأطر الهندسية اللازمة للحفاظ على ذروة الشفط، بدءًا من تحسين هندسة الأعاصير بنسب ارتفاع محددة 4D-6D إلى إدارة تكاليف الطاقة غير الخطية لمستويات التفريغ الأعمق. نقوم بتفصيل اختيار تكنولوجيا المحركات، وتقنيات كبح الضوضاء للحفاظ على التشغيل أقل من 75 ديسيبل (A)، والأثر المالي لاستخدام مواد ممتازة مثل الفولاذ المقاوم للصدأ 316. يسمح فهم هذه المعايير التقنية للمصنعين ببناء أنظمة تقلل من التكلفة الإجمالية للملكية بما يصل إلى 201 تيرابايت 3 تيرابايت من خلال تحسين عائد الاستثمار في الطاقة وصيانة دورة الحياة.

التفريق بين شفط KPA وتدفق الهواء CFM

يعتمد أداء المكنسة الكهربائية على مقياسين مختلفين: يقيس kPa فرق الضغط أو ‘الرفع’ اللازم لسحب الحطام الثقيل من الأسطح، بينما يقيس CFM حجم الهواء المطلوب لنقل هذا الحطام إلى العلبة. يضمن تحقيق التوازن بينهما أن يوفر محرك بقوة 20 كيلو باسكال ما يكفي من الشفط لنقل الأوساخ دون التضحية بتدفق الهواء اللازم للترشيح الفعال.

الضغط الساكن مقابل معدلات التدفق الحجمي

معدل 20 كيلو باسكال يساوي 80 بوصة تقريباً من رفع الماء. ويحدد هذا المعيار المكانس الكهربائية عالية الأداء القادرة على سحب الحطام الكثيف من ألياف السجاد العميقة. في حين أن الشفط يخلق الرفع الأولي، فإن CFM (قدم مكعب في الدقيقة) يتتبع إجمالي حجم الهواء المتحرك عبر النظام. تتراوح الموديلات الاستهلاكية الراقية عادةً بين 100 و120 CFM للحفاظ على التعليق الأمثل للجسيمات أثناء النقل.

يوفر الشفط السرعة اللازمة عندما يصبح مسار الهواء مقيدًا. في السيناريوهات التي تتضمن أدوات الشقوق الضيقة أو الأنظمة ذات المرشحات المحملة، ينخفض تدفق الهواء بشكل طبيعي. يضمن تصنيف كيلو باسكال أن يحافظ المحرك على ضغط كافٍ للتغلب على هذه المقاومات والحفاظ على تحرك الحطام نحو علبة التجميع.

قياس الأداء من خلال معيار Airwatt القياسي

ويستخدم المهندسون معادلة ASTM F558-13 لحساب قوة الهواء، والتي تمثل قوة التنظيف الفعلية. تضرب هذه العملية الحسابية CFM في بوصة رفع الماء وعامل ثابت 0.117354. يوضح هذا التكامل أن الشفط العالي وحده لا يمكنه التنظيف بفعالية دون تدفق حجم كافٍ.

غالبًا ما ينطوي تصميم محرك لشفط 20 كيلو باسكال على توربينات ذات مرحلتين. تعمل هذه المكونات على زيادة قدرات الرفع ولكن يمكن أن تقلل من إجمالي CFM إذا كان مبيت المحرك يفتقر إلى التهوية المناسبة. تتطلب التطبيقات الصناعية للمواد الثقيلة مثل الحصى أو الرمل توازنًا دقيقًا. يمنع الضغط العالي حدوث انسداد في الخرطوم، بينما يضمن التدفق الذي يزيد عن 100 CFM وصول المواد إلى العلبة دون أن تسقط من التيار الهوائي.

اختيار تكنولوجيا المحركات لتحقيق أعلى أداء

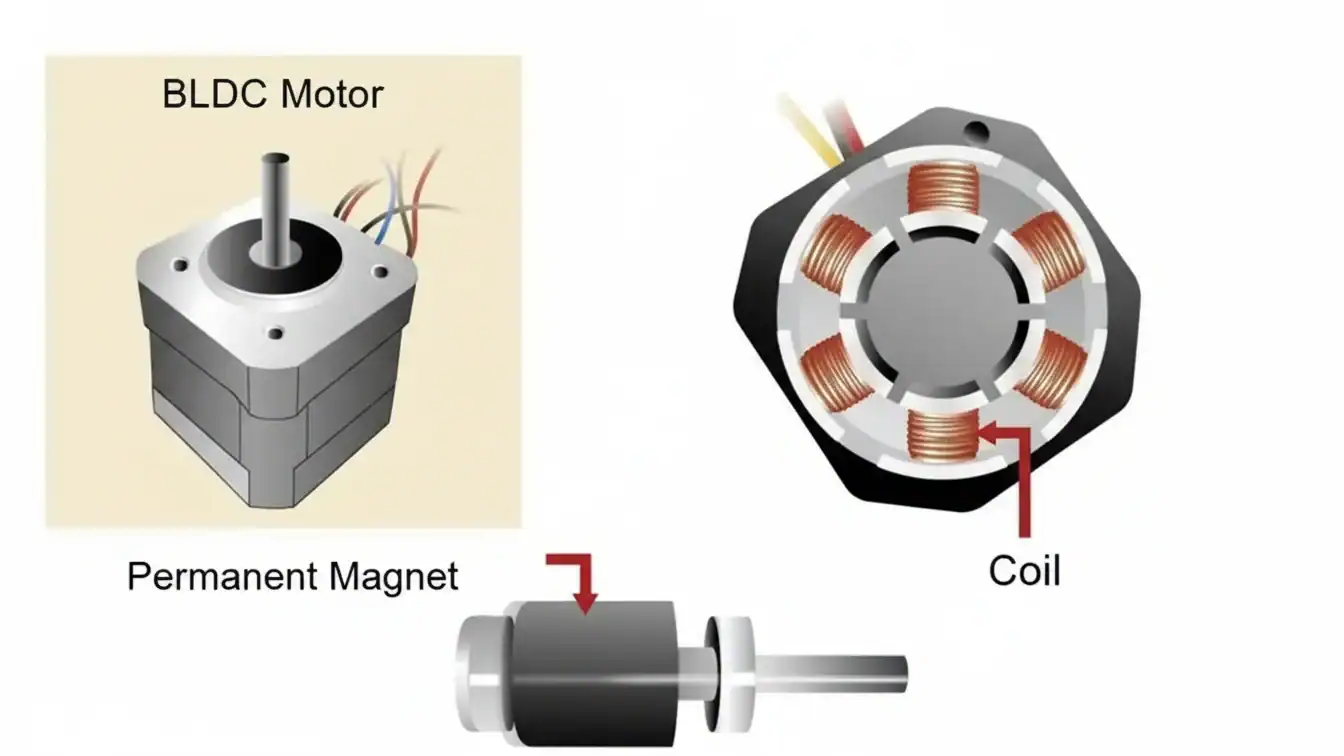

يتطلب تحقيق شفط بقوة 20 كيلو باسكال محركات تيار مستمر عالية السرعة بدون فرش (BLDC) قادرة على 75,000 إلى 80,000 دورة في الدقيقة. تعمل هذه المحركات عادةً بقدرة تتراوح بين 200 واط و350 واط، مما يوفر الكفاءة وكثافة الطاقة اللازمة للأنظمة المدمجة أو اللاسلكية أو الروبوتية. يضمن اختيار محركات BLDC على المحركات العامة دورات حياة أطول وإدارة حرارية أفضل في تطبيقات التنظيف عالية الطلب.

| نوع طراز المحرك | المواصفات الكهربائية | مخرجات الأداء |

|---|---|---|

| BL55 BLDC عالي الطاقة BLDC | 350 واط | 25.2 فولت تيار مستمر | 80,000 دورة في الدقيقة | 20 كيلو باسكال |

| BL5550F BLDC مدمج BLDC | 200 واط | 21.6 فولت تيار مستمر | 10 أمبير | 75,000 دورة في الدقيقة | 20 كيلو باسكال |

| عالمي يعمل بالتيار الكهربائي الرئيسي | 220 فولت تيار متردد | 50/60 هرتز | 4.72 ″ إطار | 20 كيلو باسكال |

تصميم تيار مستمر بدون فرش للشفط العالي المدمج

تصل دوّارات BLDC عالية السرعة إلى سرعات تتراوح بين 75,000 إلى 80,000 دورة في الدقيقة لتوليد الضغط السلبي اللازم لأنظمة 20 كيلو باسكال. يقلل التبديل الإلكتروني والدوارات ذات المغناطيس الدائم من التآكل الميكانيكي والفقد الحراري مقارنةً بالمحركات الشاملة المصقولة. يتيح خيار التصميم هذا للمحرك الحفاظ على ذروة الشفط دون التدهور السريع المرتبط بالفرش الكربونية.

تسمح أقطار الإطارات الصغيرة التي يصل قطرها إلى 55 مم لهذه المحركات بالتناسب مع الغلاف المقيد للمكانس اللاسلكية والمكانس الآلية اللاسلكية. تعمل وحدات التحكم المدمجة على إدارة توزيع الطاقة لتوفير مستويات شفط قابلة للتعديل، تتراوح من 2 كيلو باسكال للصيانة الخفيفة إلى وضع 20 كيلو باسكال كحد أقصى. يتيح هذا التنوع للمصنعين تحقيق التوازن بين عمر البطارية وقوة التنظيف الأولية في عوامل الشكل المحمولة.

معايير الأداء والشهادات الهندسية

وغالبًا ما تستخدم التكوينات القياسية التي تبلغ 20 كيلو باسكال نموذج BL55، الذي يتميز بقدرة مقدرة تبلغ 350 واط ومدخل تيار مستمر 25.2 فولت. وعادة ما تتراوح كفاءة النظام للمحركات في نطاق 200W إلى 350W بين 46% و65%. تحمل هذه الوحدات في كثير من الأحيان تصنيف كفاءة IE1، مما يوازن بين تكاليف التصنيع والمتطلبات التشغيلية للأجهزة المنزلية عالية الأداء.

يبلغ متوسط السحب المستمر للتيار لأنظمة 21.6 فولت 10 أمبير للحفاظ على أداء عالي العزم عند 75,000 دورة في الدقيقة. يتحقق المهندسون من جودة التصنيع من خلال شهادات ISO 9001 وISO 14001 وIATF 16949. تضمن هذه المعايير أن كل مجموعة محرك تلبي التفاوتات الصارمة المطلوبة للدوران عالي السرعة وضغط التفريغ المتسق عبر سلاسل التوريد العالمية.

تحسين هندسة الإعصار الحلزوني وكفاءة الترشيح

ويستخدم تصميم الإعصار الحلزوني عالي الكفاءة نسبًا محددة بلا أبعاد، وعادةً ما يحافظ على ارتفاع إجمالي يتراوح بين 4D-6D وقطر مكتشف الدوامة من 0.40-0.50D. يوازن المهندسون بين قطر القطع (x50) مقابل انخفاض الضغط، مما يسمح في كثير من الأحيان بانخفاض 1-4 كيلو باسكال في أنظمة 20 كيلو باسكال لتحقيق انخفاض كبير في الكتلة المفقودة.

النسب التي لا أبعاد لها وميكانيكا الفصل

تحدد الأدبيات التقنية نطاقًا ضيقًا من النسب الهندسية عديمة الأبعاد التي تزيد من أداء الفصل إلى أقصى حد. عادةً ما تستخدم الأعاصير الحلزونية ذات التدفق العكسي ارتفاع مدخل (أ) يتراوح بين 0.50 د إلى 0.60 د وعرض مدخل (ب) يتراوح بين 0.20 د إلى 0.25 د، حيث D هو قطر الجسم. توفر هذه النسب كثافة دوامة كافية مع الحفاظ على مستويات ضغط مستقرة. وينظم قطر مكتشف الدوامة (Dx)، الذي غالبًا ما يتم ضبطه عند 0.40D إلى 0.50D، وطوله (S)، الذي يتراوح بين 0.50D إلى 0.70D، زمن بقاء الجسيمات داخل الدوامة الأولية.

يثبّت المصممون الارتفاع الكلي (Ht) بين 4D و6D ويضبطون قطر الطرف المخروطي (Bc) عند 0.375D لمنع إعادة التصريف. وتقلل هذه الأبعاد من التملح، والذي يحدث عندما تسحب تيارات الهواء الجسيمات المجمعة مرة أخرى إلى تيار العادم. يعالج سير عمل التحسين سبعة متغيرات - ارتفاع المدخل والعرض وقطر مكتشف الدوامة والطول وارتفاع البرميل والارتفاع الكلي وقطر الطرف المخروطي - كعوامل مترابطة تحدد قطر قطع كفاءة التجميع 50% (x50) وانخفاض الضغط (ΔP).

ضبط هندسي لقوة شفط 20 كيلو باسكال

تدعم أنظمة التفريغ ذات رأس الشفط 20 كيلو باسكال من رأس الشفط ميزانيات انخفاض الضغط بين 1 كيلو باسكال و4 كيلو باسكال، مما يتيح معدلات ترشيح أعلى. تتميز الأشكال الهندسية المحسنة RS_VHE بمداخل مربعة وأجسام أسطوانية أطول بحوالي 50% من التصميمات القياسية عالية الكفاءة. تشير البيانات الواردة من شركة Advanced Cyclone Systems, S.A. إلى أن هذه التعديلات تقلل من فقدان الكتلة بمعامل 2.3 عند التعامل مع المواد عالية الكثافة مثل جسيمات HDPE بكثافة حوالي 860 كجم/متر مكعب.

تُظهر نماذج Kriging المستندة إلى CFD أن قطر مكتشف الدوامة وعرض المدخل هما أكثر المتغيرات حساسية للفصل. ويستخدم المهندسون هذه النماذج لاستكشاف المفاضلات المثلى الباريتية، مما يضمن استغلال هندسة الإعصار الحلزوني لحد الشفط البالغ 20 كيلو باسكال لتحسين التقاط الجسيمات بدلاً من مجرد تبديد الطاقة. تحافظ التكوينات التي تم التحقق من صحتها على الأداء حتى في الطرف العلوي من نطاق انخفاض الضغط، مما يجعلها مناسبة لتطبيقات التفريغ الصناعي والاستهلاكي عالية الأداء حيث يتم إعطاء الأولوية للبصمة والكفاءة على حد سواء.

قم بتوسيع نطاق علامتك التجارية مع حلول المكنسة الكهربائية المنزلية المتميزة لتصنيع المعدات الأصلية/التصنيع حسب الطلب

تحقيق التوازن بين استهلاك الطاقة ومخرجات الشفط العالية

ينطوي تحقيق شفط 20 كيلو باسكال على إدارة منحنى طاقة حاد حيث يرتبط عمق التفريغ وسحب الطاقة بشكل غير خطي. وتعتمد الكفاءة على اختيار أنظمة المضخات ثنائية المراحل، واستخدام البنى اللامركزية لتقليل فقد الخطوط، والالتزام بمعايير ISO 21360-2:2012 لتحسين نسبة تدفق الهواء إلى الكيلووات.

تكلفة الطاقة غير الخطية لعمق التفريغ غير الخطي

تواجه أنظمة التفريغ الصناعي قيودًا مادية عند الدفع نحو مستويات شفط أعمق. تُظهر البيانات أن رفع التفريغ من 60 كيلو باسكال إلى 90 كيلو باسكال يزيد من قوة الرفع بمقدار 1.5 مرة، ومع ذلك ترتفع متطلبات الطاقة عشرة أضعاف. هذه العلاقة غير الخطية تجعل من 20 كيلو باسكال ضغطًا مطلقًا عتبة حرجة للكفاءة. بالنسبة لمضخات الحلقة السائلة، يمثل هذا الضغط الحد الأدنى حيث تبدأ قدرة الضخ في الانخفاض بسرعة. وتوضح مخططات الأداء من الشركات المصنعة مثل Metal Bellows أنه مع زيادة عمق الشفط، تنخفض إنتاجية الهواء المقاسة باللتر في الدقيقة. هذه العلاقة تجعل التدفق لكل كيلووات المقياس الأساسي لتقييم أداء النظام والعائد على الاستثمار في الطاقة.

استراتيجيات التحسين ومعايير الأداء

يوفر التوحيد القياسي مسارًا واضحًا لقياس الطاقة مقابل أداء الشفط. تحدد المواصفة القياسية ISO 21360-2:2012 طرق قياس معدل التدفق الحجمي واستهلاك الطاقة عبر أنواع المضخات المختلفة. يمكن للمهندسين زيادة الكفاءة بمقدار 35% إلى 40% عن طريق اختيار تكوينات المضخة ثنائية المرحلة بدلاً من وحدات المرحلة الواحدة عند التشغيل عند مستويات 20 كيلو باسكال. تؤثر بنية النظام أيضًا على إجمالي بصمة الطاقة. يمكن أن يؤدي التحول من محطات التفريغ المركزية إلى الإعدادات اللامركزية والمحلية إلى تقليل الاستخدام السنوي للطاقة من 1656 كيلو وات في الساعة إلى 17 كيلو وات في الساعة من خلال تقليل خسائر الخطوط وانخفاض الضغط. تعمل أنظمة التحكم الحديثة على تعزيز هذه النتائج. تسمح المحركات متغيرة السرعة وأجهزة التحكم في الإغلاق التلقائي للمحركات بالدوران بناءً على الطلب في الوقت الفعلي، مما يقلل في كثير من الأحيان من استهلاك الطاقة بما يصل إلى 261 تيرابايت 3 تيرابايت مع الحفاظ على مستويات الشفط المستهدفة.

استراتيجيات الحد من الضوضاء للمحركات عالية الطاقة

يحقق المهندسون شفطًا هادئًا يبلغ 20 كيلو باسكال من خلال الانتقال من المحركات المصفوفة إلى المحركات بدون فرش واستخدام العزل الصوتي للحفاظ على مستويات الضوضاء أقل من 75 ديسيبل (A). تشتمل التصميمات الحديثة على أجسام متعددة الحجرات وعزل الاهتزازات لتلبية معايير ASA/ANSI S12.3-2023، مما يضمن عدم تجاوز الطاقة الصناعية عتبة حماية السمع البالغة 85 ديسيبل (A).

المعايير المعيارية الصوتية والمعايير التنظيمية لعام 2026

تستهدف المكانس الكهربائية الصناعية الحديثة مستويات ضوضاء أقل من 70-75 ديسيبل (A) في موضع المشغل لتحسين السلامة وراحة المستخدم. تستخدم الوحدات المتميزة التي تبلغ 20 كيلو باسكال أطر ASA/ANSI S12.3-2023 للإعلان عن مستويات طاقة الصوت المرجحة A، مما يسمح بإجراء مقارنات شفافة للأداء عبر مجموعات المعدات المختلفة. يؤدي تقليل الضوضاء إلى أقل من عتبة 85 ديسيبل (A) إلى إلغاء المتطلبات القانونية لحماية سمع المشغل في معظم الولايات القضائية الصناعية، مما يسهل الامتثال. تُظهر المقارنة المعيارية مع الطرازات الاستهلاكية الهادئة للغاية أن 68-72 ديسيبل (A) يمكن تحقيقها حتى في نقاط العمل ذات التدفق العالي للهواء من خلال تصميم الغلاف المحسّن.

الهندسة الميكانيكية وهندسة تدفق الهواء لقمع الصوت

تعمل المحركات بدون فرش على التخلص من ضوضاء التبديل الميكانيكية، مما يقلل بشكل كبير من خرج النغمات عالية التردد مقارنةً بالتصميمات القديمة المصفوفة. تستخدم حجرات المحرك المبطنة صوتيًا والأجسام متعددة الحجرات قنوات محجوبة لتفتيت الموجات الصوتية وتقليل الضوضاء الناتجة عن الاضطراب في جميع أنحاء مسار الهواء. تفصل الحوامل العازلة للاهتزازات المروحة عالية السرعة والمحرك عن المبيت الرئيسي لمنع الضوضاء المنقولة بالهيكل في الغلاف الخارجي. تسمح محركات السرعة المتغيرة وأدوات التحكم في العاكس للنظام بخفض عدد الدورات في الدقيقة عندما يكون الشفط الكامل 20 كيلو باسكال غير ضروري، مما يحافظ على التشغيل في نطاق 68 ديسيبل (A) الهادئ أثناء دورات العمل القياسية.

الحفاظ على ذروة KPA على مدار دورة حياة المنتج

يحافظ المهندسون على أداء تفريغ 20 كيلو باسكال من خلال وضع نقطة الضبط داخل نافذة الكفاءة المثالية للمضخة (عادةً 20-100 كيلو باسكال مطلق) بدلاً من الحد المادي. يعتمد الاستقرار على المدى الطويل على استخدام سبائك مقاومة للتآكل، وأجهزة مضادة للتجويف، ومكونات عالية القوة لمنع الانزياح التدريجي لأسفل لمنحنيات التفريغ مقابل تدفق الهواء الناجم عن تآكل مانع التسرب والمكره.

| تكنولوجيا المضخات | نطاق الاستقرار المثالي 20 كيلو باسكال | استراتيجية صيانة دورة الحياة |

|---|---|---|

| حلقة سائلة ذات مرحلتين | 20-100 كيلوباسكال باسكال مطلق | الأجزاء المبللة من التيتانيوم وأجهزة منع التجويف |

| منفاخ الجذور الصناعي | مقياس -20 كيلو باسكال (مستمر) | الحفاظ على هامش قدرة التفريغ القصوى 50% |

| فنتوري هوائي | ~33 كيلو باسكال مطلق (68 كيلو باسكال تفاضلي) | إمداد هواء 80 رطل لكل بوصة مربعة في البوصة المربعة لتعويض تآكل الفوهة |

| غشاء المختبر/منفاخ المختبر | 20-30 كيلو باسكال تفاضلي | الإدارة الحرارية لكثافة طاقة منخفضة 2.8 وات |

عتبات ثبات الفراغ وآليات التآكل الميكانيكية

يعمل 20 كيلو باسكال كحد أدنى عملي للتشغيل المستقر على المدى الطويل. يؤدي الانخفاض إلى ما دون هذه النقطة إلى خسائر سريعة في قدرة الضخ للتصميمات أحادية المرحلة. ويؤدي تآكل المكونات في الموانع والمنفاخ والمنافخ والدفاعات إلى تحول مباشر نحو الأسفل في منحنى التفريغ مقابل تدفق الهواء. يتطلب هذا التدهور ارتفاع عدد دورات المحرك في الدقيقة للحفاظ على مستويات kPa الأصلية. تولد دورات العمل المستمرة عند فرق 20-30 كيلو باسكال أحمال حرارية محددة تتطلب إدارة حرارية نشطة. يمكن أن تتسبب الأحمال الحرارية في فقدان المرونة في الأغشية والحشيات، مما يؤدي إلى تسرب التفريغ. تشير بيانات الأداء من المضخات ذات المنافيخ المعدنية إلى أن الحفاظ على 20 كيلو باسكال عند دورة تفريغ محددة في الدقيقة يصبح أكثر استهلاكًا للطاقة حيث أن إجهاد المكونات يقلل من الكفاءة الحجمية.

الاستراتيجيات الهندسية للأداء والموثوقية المستمرين

اختيار الفولاذ المقاوم للصدأ أو الفولاذ المزدوج أو التيتانيوم للأجزاء المبللة يمنع التآكل والتآكل. وعادة ما يؤدي هذا التآكل إلى ترقق شفرات المكره وتوسيع الخلوص الداخلي. يحافظ تنفيذ الأجهزة المضادة للتجويف وموانع التسرب الميكانيكية المزدوجة على الهندسة الداخلية المطلوبة لتوليد تفريغ عالي الكفاءة. إن استخدام نقطة ضبط 20 كيلو باسكال كمستوى نقل روتيني - بدلاً من حد التفريغ النهائي - يوفر هامش أداء يستوعب التآكل الطفيف للمكونات دون تعطل النظام. توفر خطوط الأساس منخفضة كثافة الطاقة، مثل 2.8 واط ل 3 لتر/الدقيقة عند 20-30 كيلو باسكال، معايير مرجعية للتشغيل الموفر للطاقة. تقلل هذه المعايير من فشل مانع التسرب المرتبط بالحرارة على مدار دورة حياة المنتج وتضمن تشغيل المضخة ضمن نافذة الكفاءة المقصودة.

تحليل تكلفة فاتورة المواد للوحدات عالية الأداء

تستخدم الوحدات عالية الأداء التي تتراوح تكلفتها بين $5,000 و$12,000 مواد ممتازة مثل الفولاذ المقاوم للصدأ 316 وطلاء PTFE. وفي حين أن المكونات المتقدمة مثل محركات التيار المستمر بدون فرش وتصميمات المضخات الخالية من الزيت تزيد من الفاتورة الأولية للمواد بمقدار 20-301 تيرابايت 3 تيرابايت، فإنها تخفض التكلفة الإجمالية للملكية عن طريق تقليل استهلاك الطاقة بما يصل إلى 201 تيرابايت 3 تيرابايت.

محركات درجة المواد وتكنولوجيا المضخات

يتطلب تصنيع أنظمة التفريغ عالية الأداء التحول من سبائك الألومنيوم القياسية إلى مواد مقاومة كيميائيًا. تدمج الوحدات الممتازة الأسطح المغطاة بالفولاذ المقاوم للصدأ 316 والأسطح المطلية بـ PTFE لتحمل البيئات العدوانية، في حين أن النماذج المبتدئة غالبًا ما تستخدم أغلفة سبائك الألومنيوم. في حين أن الألومنيوم يقلل من التكاليف الأولية بمقدار 30%، فإن هذه الوحدات عادةً ما تصل إلى نهاية عمرها الافتراضي في غضون 18 إلى 24 شهرًا عند تعرضها للغازات المسببة للتآكل.

تمثل تكنولوجيا المضخات جزءًا كبيرًا من تباين الأسعار. تتطلب تصاميم المضخات الغشائية الخالية من الزيت والمضخات اللولبية الخالية من الزيت علاوة 20-30% على البدائل المختومة بالزيت. وتنبع هذه الزيادة من متطلبات المحامل المتخصصة ذاتية التشحيم والتفاوتات الدقيقة الأكثر دقة أثناء التصنيع. وتستخدم الأنظمة التي توفر مستويات تفريغ أقل من 5 ملي بار ومعدلات تدفق تتراوح بين 15-30 لتر/الدقيقة موانع تسرب داخلية متخصصة تدفع السعر الإجمالي للوحدة إلى نطاق $5,000 إلى $12,000.

يؤثّر الامتثال لأطر الجودة العالمية مثل ISO 9001 وIATF 16949 على فاتورة المواد. تضمن هذه المعايير موثوقية المكونات ولكنها تضيف ما يقرب من 5-8% إلى نفقات التصنيع العامة للوحدات عالية الشفط.

الكفاءة التشغيلية وتفصيل نفقات دورة الحياة

غالبًا ما تركز التقييمات المالية لأنظمة التفريغ على الشراء الأولي، ومع ذلك فإن هذا لا يمثل سوى 10% من التكلفة على مدى الحياة. تشير نماذج التكلفة الإجمالية للملكية إلى أن استهلاك الطاقة يمثل 501 تيرابايت 3 تيرابايت من النفقات طويلة الأجل، بينما تمثل الصيانة المستمرة 301 تيرابايت 3 تيرابايت. يؤدي اختيار المكونات ذات التكاليف الأولية الأعلى إلى انخفاض الإنفاق التراكمي على مدى عمر المعدات.

توفر محركات التيار المستمر بدون فرش مثالاً واضحًا على هذه المفاضلة الاقتصادية. تولد هذه المحركات وفورات في الطاقة بمقدار 15-20% على مدى خمس سنوات مقارنة بالمحركات المصقولة الموجودة في البدائل الأرخص. وتصبح هذه الكفاءات بالغة الأهمية حيث من المتوقع أن ترتفع تكاليف المواد الخام للصلب عالي الجودة والمطاط المانع للتسرب بنسبة 8-121 تيرابايت 3 تيرابايت بحلول عام 2026، مما يجعل التصاميم المتينة والموفرة للطاقة ضرورية لاستقرار الميزانية على المدى الطويل.

تسهل التصميمات المعيارية في الوحدات عالية الأداء استبدال الأجزاء المستهدفة. غالبًا ما يكلف إصلاح مضخة متقادمة محكمة الغلق بالزيت أكثر من 60% من سعر الوحدة الجديدة. يسمح الاستثمار في الأنظمة المعيارية للمنشآت باستبدال مكونات تآكل محددة بدلاً من استبدال مجموعة المحرك أو المضخة بالكامل، مما يطيل العمر التشغيلي للمعدات إلى ما بعد عقد من الزمن.

خاتمة

يتطلب التصميم من أجل شفط 20 كيلو باسكال توازنًا تقنيًا بين الضغط الساكن وحجم تدفق الهواء. وتستخدم الأنظمة الناجحة محركات عالية السرعة بدون فرش وهندسة محسنة للأعاصير للحفاظ على الرفع مع منع انسداد الحطام. يضمن هذا النهج أداء المكنسة الكهربائية بفعالية تحت الأحمال الثقيلة وعبر الأسطح المختلفة.

تعتمد الموثوقية على المدى الطويل على اختيار مواد متينة وهياكل مضخات فعالة تقلل من هدر الطاقة. يقلل الاستثمار في التصاميم المعيارية والمكونات عالية الجودة من التكلفة الإجمالية للملكية عن طريق خفض احتياجات الصيانة. يتيح التركيز على هذه التفاصيل الهندسية للمصنعين تقديم أدوات عالية الأداء تلبي المعايير الصناعية وتوقعات المستخدمين.

الأسئلة المتداولة

ماذا يمثل KPA في مواصفات المكنسة الكهربائية؟

يقيس KPA (كيلو باسكال) ضغط الشفط، حيث أن 1 كيلو باسكال يساوي 1,000 باسكال (Pa). وهو يقيس قدرة المكنسة الكهربائية على رفع الحطام في مواجهة الجاذبية والمقاومة، ويعمل كمؤشر أساسي لقوة المحرك.

هل 20 كيلو باسكال تعتبر قوة شفط قوية بالنسبة لمكنسة محمولة؟

يشير تصنيف 20 KPA إلى أداء شفط عالي الأداء لموديلات 2026. نظرًا لأن المكانس الكهربائية المحمولة القياسية تعمل عادةً بين 2-3 كيلو باسكال ووحدات الشفط العالية تبدأ عادةً من 5 كيلو باسكال، فإن 20 كيلو باسكال توفر القوة اللازمة لتنظيف السجاد الكثيف والجسيمات الثقيلة بفعالية.

هل يمكنني تحويل Airwatts مباشرة إلى KPA؟

لا توجد صيغة تحويل مباشرة لأنهما يقيسان خصائص مختلفة. يحسب Airwatts (AW) مزيجًا من تدفق الهواء (CFM) ورفع الماء، بينما يقيس KPA ضغط الشفط بدقة. يُستخدم كلا المقياسين لتقييم الأداء ولكن لا يمكن مبادلتهما رياضيًا.

هل المحرك ذو القوة الكهربائية الأعلى يضمن المزيد من الشفط؟

تقيس القوة الكهربائية للمحرك استهلاك الطاقة الكهربائية بدلاً من كفاءة التنظيف. وتعتمد قوة الشفط الفعلية على تصميم المحرك، وجودة مانع التسرب الداخلي، وهندسة تدفق الهواء. يمكن للمحرك الفعال أن ينتج 20 كيلووات/ساعة بقدرة كهربائية أقل من المحرك البديل ذي القدرة الكهربائية العالية سيئة التصميم.

لماذا تفقد المكنسة الكهربائية قوة الشفط أثناء الاستخدام؟

يحدث فقدان الشفط بشكل عام عندما تصبح مرشحات HEPA مسدودة أو عندما تمتلئ حاويات الغبار، مما يزيد من مقاومة الهواء. الصيانة الدورية وضمان بقاء السدادات محكمة الإغلاق ضرورية للحفاظ على معدل KPA المقدر على مدار دورة حياة المنتج.

كيف تقوم الشركات المصنعة باختبار قوة الشفط رسميًا؟

عادةً ما يتم اختبار الشفط في ظل ظروف موحدة باستخدام رفع الماء (شفط محكم الغلق) أو مستشعرات KPA. تُجرى الاختبارات باستخدام مرشحات وأكياس فارغة لتحديد ذروة تصنيف الأداء قبل حدوث أي مقاومة متعلقة بالحطام.