Les équipes d'approvisionnement B2B et les ingénieurs produits sont confrontés à des défis importants lorsqu'il s'agit de trouver un équilibre entre la puissance brute et l'efficacité opérationnelle des systèmes d'aspiration industriels. Alors que les moteurs de forte puissance peuvent signaler une capacité, un taux de vide de 20 kPa - équivalent à environ 80 pouces de hauteur d'eau - définit la force réelle requise pour retirer des débris denses de surfaces lourdes. Pour atteindre ce niveau de performance, il faut des moteurs à courant continu sans balais (BLDC) à grande vitesse, capables de tourner entre 75 000 et 80 000 tours par minute, qui fournissent la densité de puissance nécessaire aux applications robotiques compactes ou sans fil, tout en évitant l'usure rapide associée aux brosses en carbone traditionnelles.

Ce guide explore les cadres techniques nécessaires pour maintenir une aspiration maximale, depuis l'optimisation de la géométrie des cyclones avec des rapports de hauteur 4D-6D spécifiques jusqu'à la gestion des coûts énergétiques non linéaires des niveaux de vide plus élevés. Nous analysons la sélection de la technologie des moteurs, les techniques de suppression du bruit pour maintenir le fonctionnement en dessous de 75 dB(A), et l'impact financier de l'utilisation de matériaux de première qualité comme l'acier inoxydable 316. La compréhension de ces repères techniques permet aux fabricants de construire des systèmes qui réduisent le coût total de possession jusqu'à 20% grâce à l'amélioration du retour sur investissement énergétique et de la maintenance du cycle de vie.

Distinction entre l'aspiration KPA et le débit d'air CFM

Les performances de l'aspirateur reposent sur deux paramètres distincts : les kPa mesurent la différence de pression ou le ‘soulèvement’ nécessaire pour arracher les débris lourds des surfaces, tandis que les PCM mesurent le volume d'air nécessaire pour transporter ces débris dans le réservoir. En équilibrant ces deux paramètres, un moteur de 20 kPa fournit suffisamment d'aspiration pour déplacer les saletés sans sacrifier le débit d'air nécessaire à une filtration efficace.

Pression statique en fonction des débits volumiques

Une valeur de 20 kPa équivaut à une hauteur d'eau d'environ 80 pouces. Ce critère définit les aspirateurs haute performance capables d'extraire des débris denses des fibres profondes de la moquette. Alors que l'aspiration crée la portance initiale, les PCM (pieds cubes par minute) indiquent le volume d'air total circulant dans le système. Les modèles haut de gamme se situent généralement entre 100 et 120 CFM afin de maintenir une suspension optimale des particules pendant le transport.

L'aspiration fournit la vitesse nécessaire lorsque le passage de l'air est restreint. Dans les scénarios impliquant des outils de coin étroit ou des systèmes avec des filtres chargés, le débit d'air diminue naturellement. La valeur en kPa garantit que le moteur maintient une pression suffisante pour surmonter ces résistances et maintenir les débris en mouvement vers le réservoir de collecte.

Mesure de la performance par la norme Airwatt

Les ingénieurs utilisent la formule ASTM F558-13 pour calculer l'Airwatts, qui représente la puissance de nettoyage réelle. Ce calcul multiplie les CFM par les pouces de hauteur d'eau et un facteur constant de 0,117354. Cette intégration montre qu'une aspiration élevée ne suffit pas à nettoyer efficacement sans un débit volumétrique suffisant.

La conception d'un moteur pour une aspiration de 20 kPa implique souvent des turbines à deux étages. Ces composants augmentent les capacités de levage mais peuvent réduire le débit total en PCM si le carter du moteur n'est pas correctement ventilé. Les applications industrielles pour les matériaux lourds tels que le gravier ou le sable nécessitent un équilibre précis. Une pression élevée empêche le colmatage du tuyau, tandis qu'un débit de plus de 100 CFM garantit que le matériau atteint le réservoir sans tomber hors du flux d'air.

Sélection de la technologie du moteur pour des performances maximales

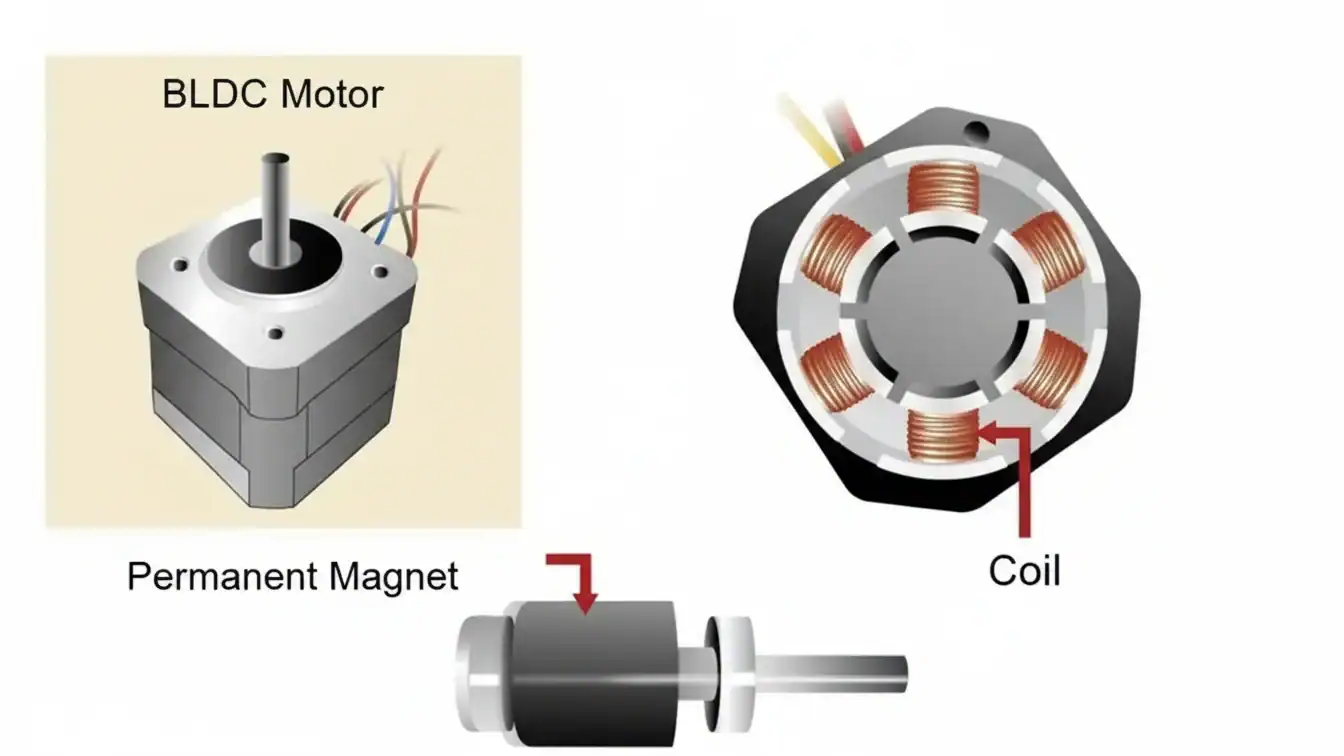

Pour obtenir une aspiration de 20 kPa, il faut des moteurs à courant continu sans balais (BLDC) à grande vitesse, capables de tourner à 75 000 ou 80 000 tours par minute. Ces moteurs fonctionnent généralement entre 200 et 350 W, offrant l'efficacité et la densité de puissance nécessaires aux systèmes compacts, sans fil ou robotisés. Le choix d'un moteur BLDC plutôt que d'un moteur universel garantit un cycle de vie plus long et une meilleure gestion thermique dans les applications de nettoyage à forte demande.

| Modèle de moteur Type | Spécifications électriques | Rendement |

|---|---|---|

| BL55 BLDC haute puissance | 350W | 25.2V DC | 80 000 RPM | 20 kPa |

| BL5550F Compact BLDC | 200W | 21.6V DC | 10A | 75 000 RPM | 20 kPa |

| Alimenté par le secteur Universel | 220V AC | 50/60 Hz | 4.72″ Cadre | 20 kPa |

Conception DC sans balais pour une aspiration élevée et compacte

Les rotors BLDC à grande vitesse atteignent des vitesses de 75 000 à 80 000 tr/min pour générer la pression négative nécessaire aux systèmes de 20 kPa. La commutation électronique et les rotors à aimant permanent réduisent l'usure mécanique et les pertes thermiques par rapport aux moteurs universels à balais. Ce choix de conception permet au moteur de maintenir une aspiration maximale sans la dégradation rapide associée aux balais de carbone.

Des diamètres de châssis aussi petits que 55 mm permettent à ces moteurs de s'intégrer dans les boîtiers restreints des aspirateurs-balais sans fil et des aspirateurs robotisés. Des contrôleurs intégrés gèrent la distribution de l'énergie pour fournir des niveaux d'aspiration réglables, allant de 2 kPa pour l'entretien léger à un mode maximum de 20 kPa. Cette polyvalence permet aux fabricants d'équilibrer l'autonomie de la batterie et la puissance de nettoyage brute dans des formats portables.

Critères de performance et certifications d'ingénierie

Les configurations standard à 20 kPa utilisent souvent le modèle BL55, qui présente une puissance nominale de 350 W et une entrée de 25,2 V CC. Le rendement du système pour les moteurs de 200 à 350 W se situe généralement entre 46% et 65%. Ces unités sont souvent classées IE1, ce qui permet d'équilibrer les coûts de fabrication et les exigences opérationnelles des appareils ménagers à haute performance.

L'appel de courant continu pour les systèmes de 21,6 V est en moyenne de 10 A, ce qui permet de maintenir un couple élevé à 75 000 tr/min. Les ingénieurs vérifient la qualité de la fabrication grâce aux certifications ISO 9001, ISO 14001 et IATF 16949. Ces normes garantissent que chaque assemblage de moteur respecte les tolérances strictes requises pour une rotation à grande vitesse et une pression de vide constante dans les chaînes d'approvisionnement mondiales.

Optimisation de la géométrie des cyclones et de l'efficacité de la filtration

La conception des cyclones à haut rendement utilise des rapports sans dimension spécifiques, en maintenant généralement une hauteur totale de 4 à 6 degrés et un diamètre de 0,40 à 0,50 degré pour le détecteur de tourbillon. Les ingénieurs équilibrent le diamètre de coupure (x50) par rapport à la chute de pression, autorisant souvent une chute de 1 à 4 kPa dans des systèmes de 20 kPa pour obtenir une réduction significative de la perte de masse.

Ratios sans dimension et mécanique de séparation

La littérature technique identifie une gamme étroite de rapports géométriques sans dimension qui maximisent les performances de séparation. Les cyclones à flux inversé utilisent généralement une hauteur d'entrée (a) comprise entre 0,50D et 0,60D et une largeur d'entrée (b) comprise entre 0,20D et 0,25D, où D est le diamètre du corps. Ces rapports permettent d'obtenir une intensité de tourbillon suffisante tout en maintenant des niveaux de pression stables. Le diamètre du détecteur de tourbillon (Dx), souvent compris entre 0,40D et 0,50D, et sa longueur (S), comprise entre 0,50D et 0,70D, régulent le temps de séjour des particules dans le tourbillon primaire.

Les concepteurs fixent la hauteur totale (Ht) entre 4D et 6D et le diamètre de l'extrémité du cône (Bc) à 0,375D pour éviter le réentraînement. Ces dimensions minimisent la saltation, qui se produit lorsque les courants d'air ramènent les particules collectées dans le flux d'échappement. Les flux de travail d'optimisation traitent sept variables - hauteur d'entrée, largeur, diamètre du détecteur de tourbillon, longueur, hauteur du tonneau, hauteur totale et diamètre de la pointe du cône - comme des facteurs interconnectés qui déterminent le diamètre de coupure (x50) et la perte de charge (ΔP) de l'efficacité de collecte du 50%.

Réglage géométrique pour une puissance d'aspiration de 20 kPa

Les systèmes de vide avec une hauteur d'aspiration de 20 kPa supportent des pertes de charge comprises entre 1 kPa et 4 kPa, ce qui permet des taux de filtration plus élevés. Les géométries optimisées des RS_VHE se caractérisent par des entrées carrées et des corps cylindriques plus hauts d'environ 50% que les modèles standard à haut rendement. Les données d'Advanced Cyclone Systems, S.A. indiquent que ces modifications réduisent la perte de masse d'un facteur de 2,3 lors du traitement de matériaux de haute densité tels que les particules de PEHD dont la densité est d'environ 860 kg/m³.

Les modèles de krigeage pilotés par CFD montrent que le diamètre du détecteur de tourbillon et la largeur de l'entrée sont les variables les plus sensibles pour la séparation. Les ingénieurs utilisent ces modèles pour explorer les compromis Pareto-optimaux, en s'assurant que la géométrie du cyclone exploite la limite d'aspiration de 20 kPa pour améliorer la capture des particules plutôt que de simplement dissiper l'énergie. Les configurations validées conservent leurs performances même à l'extrémité supérieure de la plage de perte de charge, ce qui les rend adaptées aux applications d'aspiration industrielles et grand public à hautes performances, où l'encombrement et l'efficacité sont tout aussi prioritaires.

Développez votre marque avec des solutions d'aspirateurs domestiques OEM/ODM de première qualité

Équilibrer la consommation d'énergie et le débit d'aspiration élevé

Atteindre une aspiration de 20 kPa implique de gérer une courbe énergétique abrupte où la profondeur du vide et la consommation d'énergie sont liées de manière non linéaire. L'efficacité dépend de la sélection de systèmes de pompes à deux étages, de l'utilisation d'architectures décentralisées pour réduire les pertes en ligne et du respect des normes ISO 21360-2:2012 pour optimiser le rapport débit d'air/kilowatt.

Le coût énergétique non linéaire de la profondeur du vide

Les systèmes de vide industriels se heurtent à des limites physiques lorsqu'il s'agit d'atteindre des niveaux d'aspiration plus élevés. Les données montrent que l'augmentation du vide de 60 kPa à 90 kPa augmente la force de levage de 1,5 fois, mais que les besoins en énergie sont décuplés. Cette relation non linéaire fait de la pression absolue de 20 kPa un seuil critique pour l'efficacité. Pour les pompes à anneau liquide, cette pression représente une limite inférieure où la capacité de pompage commence à chuter rapidement. Les tableaux de performances de fabricants tels que Metal Bellows montrent qu'à mesure que la profondeur d'aspiration augmente, le débit d'air mesuré en litres par minute diminue. Cette relation fait du débit par kilowatt le principal critère d'évaluation des performances du système et du retour sur investissement énergétique.

Stratégies d'optimisation et normes de performance

La normalisation offre une voie claire pour comparer l'énergie et les performances d'aspiration. La norme ISO 21360-2:2012 définit les méthodes de mesure du débit volumétrique et de la consommation d'énergie pour différents types de pompes. Les ingénieurs peuvent augmenter l'efficacité de 35% à 40% en choisissant des configurations de pompes à deux étages au lieu d'unités à un étage lorsqu'elles fonctionnent à des niveaux de 20 kPa. L'architecture du système a également un impact sur l'empreinte énergétique totale. Le passage de centrales à vide centralisées à des installations décentralisées et localisées peut réduire la consommation annuelle d'énergie de 1656 kWh à 17 kWh en minimisant les pertes en ligne et les chutes de pression. Les systèmes de contrôle modernes améliorent encore ces résultats. Les entraînements à vitesse variable et les commandes d'arrêt automatique permettent aux moteurs de fonctionner en fonction de la demande en temps réel, ce qui réduit souvent la consommation d'énergie jusqu'à 26% tout en maintenant les niveaux d'aspiration souhaités.

Stratégies de réduction du bruit pour les moteurs de forte puissance

Les ingénieurs parviennent à une aspiration silencieuse de 20 kPa en passant d'un moteur à balais à un moteur sans balais et en utilisant une isolation acoustique pour maintenir les niveaux de bruit en dessous de 75 dB(A). Les conceptions modernes intègrent des corps multichambres et une isolation des vibrations pour répondre aux normes ASA/ANSI S12.3-2023, garantissant que la puissance industrielle ne dépasse pas le seuil de protection auditive de 85 dB(A).

Repères acoustiques et normes réglementaires pour 2026

Les aspirateurs industriels modernes visent des niveaux sonores inférieurs à 70-75 dB(A) au niveau de l'opérateur afin d'améliorer la sécurité et le confort de l'utilisateur. Les aspirateurs Premium 20 kPa utilisent les cadres ASA/ANSI S12.3-2023 pour déclarer les niveaux de puissance acoustique pondérés A, ce qui permet de comparer de manière transparente les performances de différents lots d'équipements. La réduction du bruit en dessous du seuil de 85 dB(A) élimine l'obligation légale de protection auditive de l'opérateur dans la plupart des juridictions industrielles, ce qui simplifie la mise en conformité. L'analyse comparative avec des modèles grand public extrêmement silencieux montre qu'il est possible d'atteindre 68-72 dB(A), même à des points de fonctionnement à débit d'air élevé, grâce à une conception optimisée du boîtier.

Ingénierie mécanique et aéraulique pour l'insonorisation

Les moteurs sans balais éliminent les bruits de commutation mécanique, ce qui réduit considérablement la production de sons à haute fréquence par rapport aux anciens modèles à balais. Les chambres de moteur à revêtement acoustique et les corps à chambres multiples utilisent des conduits déflecteurs pour briser les ondes sonores et réduire le bruit généré par les turbulences tout au long du trajet de l'air. Les supports antivibrations découplent le ventilateur à grande vitesse et le moteur du boîtier principal afin d'éviter la résonance des bruits de structure dans le boîtier extérieur. Les entraînements à vitesse variable et les commandes à inverseur permettent au système de réduire la vitesse de rotation lorsque l'aspiration complète de 20 kPa n'est pas nécessaire, ce qui maintient le fonctionnement dans la plage silencieuse de 68 dB(A) pendant les cycles d'utilisation standard.

Maintenir le KPA au plus haut niveau tout au long du cycle de vie du produit

Les ingénieurs maintiennent une performance de vide de 20 kPa en positionnant le point de consigne dans la fenêtre d'efficacité idéale de la pompe (typiquement 20-100 kPa absolus) plutôt qu'à sa limite physique. La stabilité à long terme dépend de l'utilisation d'alliages résistants à la corrosion, de matériel anti-cavitation et de composants à haute résistance à la fatigue pour empêcher le déplacement progressif vers le bas des courbes de vide en fonction du débit d'air, causé par l'usure des joints et des roues.

| Technologie des pompes | Idéal 20 kPa Plage de stabilité | Stratégie de maintenance du cycle de vie |

|---|---|---|

| Anneau liquide à deux étages | 20-100 kPa Absolu | Pièces en contact avec le fluide et dispositifs anti-cavitation en titane |

| Soufflerie Roots industrielle | -20 kPa Jauge (continue) | Maintien de la marge de capacité de vide ultime de la 50% |

| Venturi pneumatique | ~33 kPa absolu (68 kPa différentiel) | 80 psi d'air d'alimentation pour compenser l'usure de l'orifice de la buse |

| Diaphragme/soufflet de laboratoire | 20-30 kPa Différentiel | Gestion thermique pour une faible densité de puissance de 2,8 W |

Seuils de stabilité du vide et mécanismes d'usure mécanique

20 kPa est la limite inférieure pratique pour un fonctionnement stable à long terme. Le passage en dessous de ce point entraîne des pertes rapides de capacité de pompage pour les modèles à un seul étage. L'usure des joints, des soufflets et des roues crée un décalage direct vers le bas de la courbe vide-débit d'air. Cette dégradation nécessite un régime moteur plus élevé pour maintenir les niveaux de kPa d'origine. Les cycles de travail continus à 20-30 kPa de différence génèrent des charges thermiques spécifiques qui nécessitent une gestion thermique active. Les charges thermiques peuvent entraîner une perte d'élasticité des membranes et des joints, ce qui provoque des fuites de vide. Les données de performance des pompes à soufflet métallique indiquent que le maintien de 20 kPa à un LPM spécifique devient plus énergivore à mesure que la fatigue des composants réduit l'efficacité volumétrique.

Stratégies d'ingénierie pour une performance et une fiabilité continues

Le choix de l'acier inoxydable, de l'acier duplex ou du titane pour les pièces en contact avec le fluide empêche l'usure corrosive et érosive. Cette usure amincit généralement les aubes de la roue et augmente les jeux internes. La mise en place de dispositifs anti-cavitation et de garnitures mécaniques doubles préserve la géométrie interne nécessaire à la production d'un vide à haut rendement. L'utilisation d'un point de consigne de 20 kPa comme niveau de transport de routine - plutôt que comme limite ultime de vide - offre une marge de performance qui permet d'absorber une usure mineure des composants sans défaillance du système. Les valeurs de référence pour une faible densité de puissance, telles que 2,8 W pour 3 L/min à 20-30 kPa, fournissent des repères pour un fonctionnement économe en énergie. Ces références minimisent les défaillances des joints liées à la chaleur au cours du cycle de vie du produit et garantissent que la pompe fonctionne dans la fenêtre d'efficacité prévue.

Analyse des coûts de la nomenclature pour les unités à haute performance

Les unités à haute performance coûtant entre $5 000 et $12 000 utilisent des matériaux de première qualité tels que l'acier inoxydable 316 et les revêtements PTFE. Si les composants avancés tels que les moteurs à courant continu sans balais et les pompes sans huile augmentent la facture initiale de 20 à 30%, ils diminuent le coût total de possession en réduisant la consommation d'énergie jusqu'à 20%.

Facteurs déterminants de la qualité des matériaux et de la technologie des pompes

La fabrication de systèmes de vide à hautes performances nécessite de passer de l'alliage d'aluminium standard à des matériaux chimiquement résistants. Les unités haut de gamme intègrent de l'acier inoxydable 316 et des surfaces revêtues de PTFE pour résister aux environnements agressifs, tandis que les modèles d'entrée de gamme utilisent souvent des boîtiers en alliage d'aluminium. Bien que l'aluminium réduise les coûts initiaux de 30%, ces unités atteignent généralement leur fin de vie en 18 à 24 mois lorsqu'elles sont exposées à des gaz corrosifs.

La technologie des pompes est à l'origine d'une grande partie de l'écart de prix. Les pompes à membrane et à spirale sans huile coûtent 20-30% de plus que les pompes scellées à l'huile. Cette augmentation s'explique par la nécessité d'utiliser des roulements autolubrifiants spécialisés et de respecter des tolérances de précision plus strictes lors de l'usinage. Les systèmes fournissant des niveaux de vide inférieurs à 5 mbar et des débits de 15 à 30 L/min utilisent des joints internes spécialisés qui font grimper le prix unitaire total dans la fourchette de $5 000 à $12 000.

La conformité à des cadres de qualité mondiaux tels que ISO 9001 et IATF 16949 influe sur la nomenclature. Ces normes garantissent la fiabilité des composants mais ajoutent environ 5-8% aux frais généraux de fabrication des unités à forte aspiration.

Efficacité opérationnelle et répartition des dépenses liées au cycle de vie

Les évaluations financières des systèmes d'aspiration se concentrent souvent sur l'achat initial, qui ne représente pourtant que 10% du coût de la durée de vie. Les modèles de coût total de possession indiquent que la consommation d'énergie représente 50% des dépenses à long terme, tandis que l'entretien courant compte pour 30%. Le choix de composants dont les coûts initiaux sont plus élevés se traduit par une baisse des dépenses cumulées sur la durée de vie de l'équipement.

Les moteurs à courant continu sans balais constituent un exemple clair de ce compromis économique. Ces moteurs permettent de réaliser des économies d'énergie de 15-20% sur une période de cinq ans par rapport aux moteurs à balais que l'on trouve dans les produits de substitution moins chers. Ces gains d'efficacité sont d'autant plus importants que les coûts des matières premières pour l'acier de qualité supérieure et les joints en caoutchouc devraient augmenter de 8-12% d'ici à 2026, ce qui rend les conceptions durables et économes en énergie essentielles pour la stabilité budgétaire à long terme.

La conception modulaire des unités à haute performance facilite le remplacement ciblé des pièces. La réparation d'une pompe à huile vieillissante coûte souvent plus de 60% du prix d'une nouvelle unité. L'investissement dans des systèmes modulaires permet aux installations de remplacer des composants d'usure spécifiques plutôt que l'ensemble du moteur ou de la pompe, ce qui prolonge la durée de vie opérationnelle de l'équipement au-delà d'une décennie.

Conclusions finales

La conception d'une aspiration de 20 kPa nécessite un équilibre technique entre la pression statique et le volume du flux d'air. Les systèmes performants utilisent des moteurs sans balais à grande vitesse et une géométrie optimisée des cyclones pour maintenir l'élévation tout en évitant l'obstruction par les débris. Cette approche garantit que l'aspirateur fonctionne efficacement sous de lourdes charges et sur différentes surfaces.

La fiabilité à long terme dépend du choix de matériaux durables et d'architectures de pompes efficaces qui minimisent le gaspillage d'énergie. L'investissement dans des conceptions modulaires et des composants de haute qualité réduit le coût total de possession en diminuant les besoins de maintenance. En se concentrant sur ces détails techniques, les fabricants peuvent fournir des outils très performants qui répondent aux normes industrielles et aux attentes des utilisateurs.

Questions fréquemment posées

Que représente KPA dans les spécifications des aspirateurs ?

Le KPA (kilopascal) mesure la pression d'aspiration, 1 KPA équivalant à 1 000 pascals (Pa). Il quantifie la capacité de l'aspirateur à soulever des débris contre la gravité et la résistance, et sert d'indicateur principal de la force du moteur.

Est-ce que 20 KPA est considéré comme une aspiration forte pour un aspirateur portable ?

Un indice de 20 KPA indique une performance d'aspiration haut de gamme pour les modèles 2026. Étant donné que les aspirateurs portables standard fonctionnent généralement entre 2 et 3 KPA et que les aspirateurs à forte aspiration commencent généralement à 5 KPA, 20 KPA fournit la force nécessaire pour nettoyer efficacement les moquettes denses et les particules lourdes.

Puis-je convertir les Airwatts directement dans le KPA ?

Il n'existe pas de formule de conversion directe car ils mesurent des propriétés différentes. L'Airwatts (AW) calcule la combinaison du débit d'air (CFM) et de la portance de l'eau, tandis que le KPA mesure strictement la pression d'aspiration. Les deux mesures sont utilisées pour évaluer les performances, mais ne peuvent pas être échangées mathématiquement.

Un moteur d'une puissance supérieure garantit-il une meilleure aspiration ?

La puissance du moteur mesure la consommation électrique plutôt que l'efficacité du nettoyage. La puissance d'aspiration réelle dépend de la conception du moteur, de la qualité du joint interne et de la géométrie du flux d'air. Un moteur efficace peut produire 20 KPA avec une puissance inférieure à celle d'un moteur mal conçu à forte puissance.

Pourquoi un aspirateur perd-il de sa puissance d'aspiration en cours d'utilisation ?

La perte d'aspiration se produit généralement lorsque les filtres HEPA se bouchent ou que les conteneurs de poussière se remplissent, ce qui augmente la résistance à l'air. Un entretien régulier et la garantie de l'étanchéité des joints sont nécessaires pour maintenir le KPA nominal tout au long du cycle de vie du produit.

Comment les fabricants testent-ils officiellement la puissance d'aspiration des aspirateurs ?

L'aspiration est généralement testée dans des conditions normalisées à l'aide d'un système de levage de l'eau (aspiration étanche) ou de capteurs KPA. Les tests sont effectués avec des filtres et des sacs vides afin d'établir les performances maximales avant toute résistance liée aux débris.