B2B-Beschaffungsteams und Produktingenieure stehen vor großen Herausforderungen, wenn es darum geht, die reine Leistung mit der Betriebseffizienz von industriellen Vakuumsystemen in Einklang zu bringen. Während Motoren mit hoher Wattzahl zwar auf Leistungsfähigkeit hindeuten mögen, definiert ein Vakuumwert von 20 kPa – was etwa 80 Zoll Wassersäule entspricht – die tatsächlich erforderliche Kraft, um dichte Verschmutzungen von stark beanspruchten Oberflächen zu entfernen. Um diesen Leistungsmaßstab zu erreichen, sind bürstenlose Gleichstrommotoren (BLDC) mit einer Drehzahl von 75.000 bis 80.000 U/min erforderlich, die die für kompakte Roboter- oder kabellose Anwendungen erforderliche Leistungsdichte bieten und gleichzeitig den schnellen Verschleiß herkömmlicher Kohlebürsten vermeiden.

Dieser Leitfaden befasst sich mit den technischen Rahmenbedingungen, die für eine gleichbleibend hohe Saugleistung erforderlich sind, von der Optimierung der Zyklongeometrie mit spezifischen 4D–6D-Höhenverhältnissen bis hin zum Management der nichtlinearen Energiekosten tieferer Vakuumniveaus. Wir analysieren die Auswahl der Motorentechnologie, Techniken zur Geräuschunterdrückung, um den Betrieb unter 75 dB(A) zu halten, und die finanziellen Auswirkungen der Verwendung von hochwertigen Materialien wie Edelstahl 316. Das Verständnis dieser technischen Benchmarks ermöglicht es Herstellern, Systeme zu entwickeln, die die Gesamtbetriebskosten durch einen verbesserten Energie-ROI und Lebenszykluswartung um bis zu 20% senken.

Unterscheidung zwischen KPA-Saugleistung und Luftstrom CFM

Die Saugleistung basiert auf zwei unterschiedlichen Messgrößen: kPa misst den Druckunterschied oder den ‘Sog’, der erforderlich ist, um schwere Verschmutzungen von Oberflächen zu entfernen, während CFM das Luftvolumen misst, das erforderlich ist, um diese Verschmutzungen in den Behälter zu transportieren. Durch das Gleichgewicht zwischen diesen beiden Größen wird sichergestellt, dass ein 20-kPa-Motor genügend Saugkraft bietet, um Schmutz zu entfernen, ohne den für eine effektive Filterung erforderlichen Luftstrom zu beeinträchtigen.

Statischer Druck vs. Volumenstrom

Eine Nennleistung von 20 kPa entspricht etwa 80 Zoll Wassersäule. Dieser Maßstab definiert Hochleistungsstaubsauger, die in der Lage sind, dichte Verschmutzungen aus tiefen Teppichfasern zu entfernen. Während die Saugkraft für den anfänglichen Auftrieb sorgt, misst CFM (Kubikfuß pro Minute) das gesamte Luftvolumen, das durch das System strömt. Hochwertige Verbrauchermodelle liegen in der Regel zwischen 100 und 120 CFM, um während des Transports eine optimale Partikelsuspension aufrechtzuerhalten.

Die Saugleistung sorgt für die erforderliche Geschwindigkeit, wenn der Luftweg eingeschränkt ist. Bei der Verwendung von schmalen Fugendüsen oder Systemen mit beladenen Filtern sinkt der Luftstrom naturgemäß. Die kPa-Leistung sorgt dafür, dass der Motor genügend Druck aufrechterhält, um diese Widerstände zu überwinden und den Schmutz in Richtung Auffangbehälter zu befördern.

Leistungsmessung nach dem Airwatt-Standard

Ingenieure verwenden die Formel ASTM F558-13 zur Berechnung der Airwatts, die die tatsächliche Reinigungsleistung darstellen. Bei dieser Berechnung wird CFM mit den Zoll Wasserhub und einem konstanten Faktor von 0,117354 multipliziert. Diese Integration zeigt, dass eine hohe Saugleistung allein ohne ausreichenden Volumenstrom keine effektive Reinigung ermöglicht.

Die Konstruktion eines Motors für eine Saugleistung von 20 kPa erfordert häufig zweistufige Turbinen. Diese Komponenten erhöhen die Förderleistung, können jedoch die Gesamt-CFM verringern, wenn das Motorgehäuse nicht ausreichend belüftet ist. Industrielle Anwendungen für schwere Materialien wie Kies oder Sand erfordern eine präzise Balance. Hoher Druck verhindert Verstopfungen im Schlauch, während ein Durchfluss von über 100 CFM sicherstellt, dass das Material den Behälter erreicht, ohne aus dem Luftstrom zu fallen.

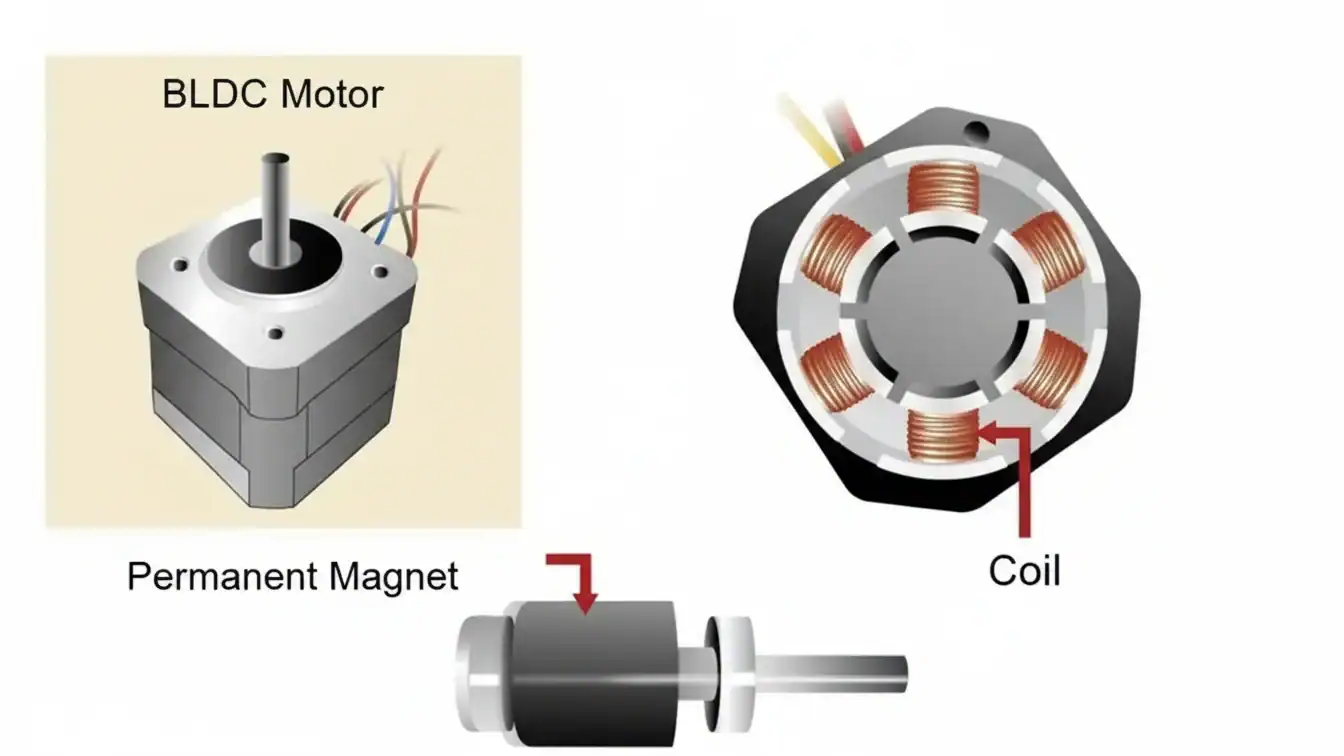

Auswahl der Motortechnologie für Spitzenleistung

Um eine Saugleistung von 20 kPa zu erreichen, sind bürstenlose Gleichstrommotoren (BLDC) mit einer Drehzahl von 75.000 bis 80.000 U/min erforderlich. Diese Motoren arbeiten in der Regel mit einer Leistung zwischen 200 W und 350 W und bieten die für kompakte, kabellose oder robotergestützte Systeme erforderliche Effizienz und Leistungsdichte. Die Wahl von BLDC-Motoren anstelle von Universalmotoren gewährleistet eine längere Lebensdauer und ein besseres Wärmemanagement in anspruchsvollen Reinigungsanwendungen.

| Motormodelltyp | Elektrische Spezifikationen | Leistungsabgabe |

|---|---|---|

| BL55 Hochleistungs-BLDC | 350 W | 25,2 V DC | 80.000 U/min | 20 kPa |

| BL5550F Kompakter BLDC | 200 W | 21,6 V DC | 10 A | 75.000 U/min | 20 kPa |

| Netzbetriebenes Universalgerät | 220 V Wechselstrom | 50/60 Hz | 4,72″ Rahmen | 20 kPa |

Bürstenloses Gleichstromdesign für kompakte hohe Saugleistung

Hochgeschwindigkeits-BLDC-Rotoren erreichen Drehzahlen von 75.000 bis 80.000 U/min, um den für 20-kPa-Systeme erforderlichen Unterdruck zu erzeugen. Elektronische Kommutierung und Permanentmagnetrotoren reduzieren den mechanischen Verschleiß und den Wärmeverlust im Vergleich zu bürstenbehafteten Universalmotoren. Durch diese Konstruktionsweise kann der Motor seine maximale Saugleistung aufrechterhalten, ohne dass es zu einer schnellen Leistungsminderung wie bei Kohlebürsten kommt.

Dank ihres geringen Rahmendurchmessers von nur 55 mm passen diese Motoren auch in die beengten Gehäuse von kabellosen Stabstaubsaugern und Roboterstaubsaugern. Integrierte Steuerungen regeln die Stromverteilung und ermöglichen so einstellbare Saugstufen von 2 kPa für leichte Reinigungsarbeiten bis zu maximal 20 kPa. Diese Vielseitigkeit ermöglicht es Herstellern, die Akkulaufzeit mit der Reinigungsleistung in tragbaren Formfaktoren in Einklang zu bringen.

Leistungsbenchmarks und technische Zertifizierungen

Standardkonfigurationen mit 20 kPa verwenden häufig das Modell BL55, das eine Nennleistung von 350 W und eine Eingangsspannung von 25,2 V DC aufweist. Der Systemwirkungsgrad für Motoren im Bereich von 200 W bis 350 W liegt typischerweise zwischen 46% und 65%. Diese Geräte verfügen häufig über die Effizienzklasse IE1, wodurch die Herstellungskosten mit den betrieblichen Anforderungen von Hochleistungs-Haushaltsgeräten in Einklang gebracht werden.

Die Dauerstromaufnahme für 21,6-V-Systeme beträgt durchschnittlich 10 A, um eine hohe Drehmomentleistung bei 75.000 U/min aufrechtzuerhalten. Ingenieure überprüfen die Fertigungsqualität anhand der Zertifizierungen nach ISO 9001, ISO 14001 und IATF 16949. Diese Normen stellen sicher, dass jede Motorbaugruppe die strengen Toleranzen erfüllt, die für eine hohe Drehzahl und einen gleichmäßigen Unterdruck in globalen Lieferketten erforderlich sind.

Optimierung der Zyklongeometrie und der Filtrationseffizienz

Das hocheffiziente Zyklon-Design nutzt spezifische dimensionslose Verhältnisse und behält in der Regel eine Gesamthöhe von 4D–6D und einen Wirbelfinder-Durchmesser von 0,40–0,50D bei. Ingenieure gleichen den Trenndurchmesser (x50) gegen den Druckabfall aus und lassen häufig einen Abfall von 1–4 kPa in 20-kPa-Systemen zu, um eine erhebliche Reduzierung des Massenverlusts zu erreichen.

Dimensionslose Verhältnisse und Trennmechanismen

In der Fachliteratur wird ein enger Bereich dimensionsloser Geometrieverhältnisse angegeben, die eine maximale Abscheideleistung erzielen. Bei Rückstromzyklonen wird in der Regel eine Einlasshöhe (a) zwischen 0,50D und 0,60D und eine Einlassbreite (b) von 0,20D bis 0,25D verwendet, wobei D der Körperdurchmesser ist. Diese Verhältnisse sorgen für eine ausreichende Wirbelintensität bei gleichbleibendem Druckniveau. Der Durchmesser des Wirbelfinders (Dx), der häufig auf 0,40D bis 0,50D festgelegt wird, und seine Länge (S), die zwischen 0,50D und 0,70D liegt, regulieren die Verweildauer der Partikel im Primärwirbel.

Die Konstrukteure legen die Gesamthöhe (Ht) zwischen 4D und 6D fest und stellen den Durchmesser der Konusspitze (Bc) auf 0,375D ein, um ein erneutes Mitreißen zu verhindern. Diese Abmessungen minimieren das Saltiereffekt, das auftritt, wenn Luftströmungen gesammelte Partikel zurück in den Abgasstrom ziehen. Optimierungsworkflows behandeln sieben Variablen – Einlasshöhe, Breite, Wirbelfinder-Durchmesser, Länge, Zylinderhöhe, Gesamthöhe und Kegelspitzendurchmesser – als miteinander verbundene Faktoren, die den Grenzdurchmesser (x50) und den Druckabfall (ΔP) der 50%-Abscheidungsleistung bestimmen.

Geometrische Abstimmung für 20 kPa Saugleistung

Vakuumsysteme mit einer Saughöhe von 20 kPa unterstützen Druckabfallbudgets zwischen 1 kPa und 4 kPa und ermöglichen so höhere Filtrationsraten. Optimierte RS_VHE-Geometrien verfügen über quadratische Einlässe und zylindrische Körper, die etwa 50% höher sind als bei herkömmlichen hocheffizienten Konstruktionen. Daten von Advanced Cyclone Systems, S.A. zeigen, dass diese Modifikationen den Massenverlust um den Faktor 2,3 reduzieren, wenn Materialien mit hoher Dichte wie HDPE-Partikel mit einer Dichte von etwa 860 kg/m³ verarbeitet werden.

CFD-gesteuerte Kriging-Modelle zeigen, dass der Durchmesser des Wirbelfinders und die Einlassbreite die empfindlichsten Variablen für die Abscheidung sind. Ingenieure nutzen diese Modelle, um Pareto-optimale Kompromisse zu finden und sicherzustellen, dass die Zyklongeometrie die 20-kPa-Sauggrenze nutzt, um die Partikelabscheidung zu verbessern, anstatt einfach nur Energie zu dissipieren. Validierte Konfigurationen behalten ihre Leistung auch am oberen Ende des Druckabfallbereichs bei und eignen sich daher für leistungsstarke industrielle und private Staubsaugeranwendungen, bei denen sowohl die Stellfläche als auch die Effizienz gleichermaßen Priorität haben.

Skalieren Sie Ihre Marke mit hochwertigen OEM/ODM-Staubsaugerlösungen für den Heimgebrauch

Ausgleich des Energieverbrauchs mit hoher Saugleistung

Um eine Saugleistung von 20 kPa zu erreichen, muss eine steile Energiekurve bewältigt werden, bei der die Vakuumtiefe und die Leistungsaufnahme nicht linear miteinander verbunden sind. Die Effizienz hängt von der Auswahl zweistufiger Pumpensysteme, der Verwendung dezentraler Architekturen zur Reduzierung von Leitungsverlusten und der Einhaltung der Normen ISO 21360-2:2012 zur Optimierung des Verhältnisses von Luftstrom zu Kilowatt ab.

Die nichtlinearen Energiekosten der Vakuumtiefe

Industrielle Vakuumsysteme stoßen bei der Erzielung tieferer Saugstufen an physikalische Grenzen. Daten zeigen, dass eine Erhöhung des Vakuums von 60 kPa auf 90 kPa die Hubkraft um das 1,5-Fache erhöht, der Energiebedarf jedoch um das Zehnfache steigt. Diese nichtlineare Beziehung macht einen absoluten Druck von 20 kPa zu einer kritischen Schwelle für die Effizienz. Bei Flüssigkeitsringpumpen stellt dieser Druck eine Untergrenze dar, ab der die Pumpkapazität rapide abnimmt. Leistungsdiagramme von Herstellern wie Metal Bellows zeigen, dass mit zunehmender Saugtiefe der Luftdurchsatz, gemessen in Litern pro Minute, abnimmt. Aufgrund dieser Beziehung ist der Durchfluss pro Kilowatt die wichtigste Kennzahl für die Bewertung der Systemleistung und der Energieeffizienz.

Optimierungsstrategien und Leistungsstandards

Die Standardisierung bietet einen klaren Weg für das Benchmarking von Energie- und Saugleistung. ISO 21360-2:2012 definiert die Methoden zur Messung des Volumenstroms und des Stromverbrauchs bei verschiedenen Pumpentypen. Ingenieure können die Effizienz um 35% bis 40% steigern, indem sie bei einem Betrieb mit 20 kPa zweistufige Pumpenkonfigurationen anstelle von einstufigen Einheiten wählen. Auch die Systemarchitektur wirkt sich auf den Gesamtenergieverbrauch aus. Durch die Umstellung von zentralisierten Vakuumanlagen auf dezentrale, lokalisierte Anlagen kann der jährliche Energieverbrauch von 1656 kWh auf 17 kWh gesenkt werden, indem Leitungsverluste und Druckabfälle minimiert werden. Moderne Steuerungssysteme verbessern diese Ergebnisse noch weiter. Durch Frequenzumrichter und automatische Abschaltsteuerungen können Motoren entsprechend dem Echtzeitbedarf betrieben werden, was häufig zu einer Reduzierung des Energieverbrauchs um bis zu 26% führt, während die gewünschten Saugleistungen beibehalten werden.

Strategien zur Geräuschreduzierung bei Hochleistungsmotoren

Ingenieure erzielen eine leise Saugleistung von 20 kPa, indem sie von bürstenbehafteten auf bürstenlose Motoren umsteigen und eine Schalldämmung verwenden, um den Geräuschpegel unter 75 dB(A) zu halten. Moderne Konstruktionen verfügen über Mehrkammergehäuse und Schwingungsisolierung, um die Normen ASA/ANSI S12.3-2023 zu erfüllen und sicherzustellen, dass die industrielle Leistung den Gehörschutzgrenzwert von 85 dB(A) nicht überschreitet.

Akustische Benchmarks und regulatorische Standards für 2026

Moderne Industriestaubsauger zielen auf Geräuschpegel unter 70–75 dB(A) am Bedienungsplatz ab, um die Sicherheit und den Bedienkomfort zu verbessern. Premium-Geräte mit 20 kPa nutzen die ASA/ANSI S12.3-2023-Rahmenbedingungen zur Angabe der A-bewerteten Schallleistungspegel, was einen transparenten Leistungsvergleich zwischen verschiedenen Gerätechargen ermöglicht. Durch die Reduzierung des Geräuschpegels unter den Schwellenwert von 85 dB(A) entfällt in den meisten Industriebereichen die gesetzliche Verpflichtung zum Tragen von Gehörschutz, was die Einhaltung der Vorschriften vereinfacht. Ein Vergleich mit extrem leisen Verbrauchermodellen zeigt, dass durch ein optimiertes Gehäusedesign selbst bei hohen Luftstrom-Betriebspunkten 68–72 dB(A) erreichbar sind.

Maschinenbau und Strömungstechnik zur Geräuschunterdrückung

Bürstenlose Motoren eliminieren mechanische Kommutierungsgeräusche und reduzieren so im Vergleich zu herkömmlichen bürstenbehafteten Konstruktionen die hochfrequente Tonausgabe erheblich. Akustisch ausgekleidete Motorkammern und Mehrkammergehäuse verwenden Prallkanäle, um Schallwellen aufzubrechen und turbulenzbedingte Geräusche im gesamten Luftweg zu reduzieren. Schwingungsisolierende Halterungen entkoppeln den Hochgeschwindigkeitslüfter und den Motor vom Hauptgehäuse, um eine Körperschallresonanz im Außengehäuse zu verhindern. Durch Antriebe mit variabler Drehzahl und Wechselrichtersteuerungen kann das System die Drehzahl senken, wenn keine volle Saugleistung von 20 kPa erforderlich ist, sodass der Betrieb während der normalen Arbeitszyklen im leisen Bereich von 68 dB(A) bleibt.

Aufrechterhaltung des Spitzen-KPA über den gesamten Produktlebenszyklus hinweg

Ingenieure erzielen eine Vakuumleistung von 20 kPa, indem sie den Sollwert innerhalb des idealen Effizienzbereichs der Pumpe (in der Regel 20–100 kPa absolut) und nicht an ihrer physikalischen Grenze positionieren. Die Langzeitstabilität hängt von der Verwendung korrosionsbeständiger Legierungen, kavitationsbeständiger Hardware und Komponenten mit hoher Ermüdungsfestigkeit ab, um eine allmähliche Verschiebung der Vakuum-Luftstrom-Kurven nach unten zu verhindern, die durch Verschleiß der Dichtungen und Laufräder verursacht wird.

| Pumpentechnologie | Idealer Stabilitätsbereich von 20 kPa | Lebenszyklus-Wartungsstrategie |

|---|---|---|

| Zweistufige Flüssigkeitsringpumpe | 20–100 kPa absolut | Titan-benetzte Teile und Antikavitationsvorrichtungen |

| Industrielles Wurzelgebläse | -20 kPa Manometer (kontinuierlich) | Aufrechterhaltung der 50%-Ultimativvakuumkapazitätsreserve |

| Pneumatischer Venturi | ~33 kPa absolut (68 kPa Differenz) | 80 psi Zuluft zum Ausgleich des Verschleißes der Düsenöffnung |

| Labor-Membran/Balg | 20–30 kPa Differenz | Wärmemanagement für 2,8 W niedrige Leistungsdichte |

Vakuumstabilitätsschwellen und mechanische Verschleißmechanismen

20 kPa dienen als praktische Untergrenze für einen stabilen Langzeitbetrieb. Ein Absinken unter diesen Wert führt bei einstufigen Konstruktionen zu einem raschen Verlust der Pumpkapazität. Der Verschleiß von Dichtungen, Faltenbälgen und Laufrädern führt zu einer direkten Verschiebung der Vakuum-Luftstrom-Kurve nach unten. Diese Verschlechterung erfordert eine höhere Motordrehzahl, um die ursprünglichen kPa-Werte aufrechtzuerhalten. Kontinuierliche Arbeitszyklen bei einem Differenzdruck von 20-30 kPa erzeugen spezifische Wärmebelastungen, die ein aktives Wärmemanagement erfordern. Wärmebelastungen können zu einem Elastizitätsverlust in Membranen und Dichtungen führen, was zu Vakuumlecks führt. Leistungsdaten von Metallbalgpumpen zeigen, dass die Aufrechterhaltung von 20 kPa bei einem bestimmten LPM energieintensiver wird, da die Materialermüdung die volumetrische Effizienz verringert.

Technische Strategien für kontinuierliche Leistung und Zuverlässigkeit

Die Wahl von Edelstahl, Duplexstahl oder Titan für benetzte Teile verhindert korrosiven und erosiven Verschleiß. Dieser Verschleiß führt in der Regel zu einer Ausdünnung der Laufradschaufeln und einer Vergrößerung der inneren Spielräume. Der Einsatz von Antikavitationsvorrichtungen und doppelten Gleitringdichtungen bewahrt die für eine hocheffiziente Vakuumerzeugung erforderliche innere Geometrie. Die Verwendung eines Sollwerts von 20 kPa als routinemäßiges Förderniveau – anstelle einer ultimativen Vakuumgrenze – bietet eine Leistungsreserve, die einen geringfügigen Verschleiß der Komponenten ohne Systemausfall ausgleicht. Niedrige Leistungsdichte-Baselines, wie z. B. 2,8 W für 3 l/min bei 20–30 kPa, bieten Maßstäbe für einen energieeffizienten Betrieb. Diese Maßstäbe minimieren wärmebedingte Dichtungsausfälle über den Produktlebenszyklus und stellen sicher, dass die Pumpe innerhalb ihres vorgesehenen Effizienzbereichs arbeitet.

Stücklistenkostenanalyse für Hochleistungsgeräte

Hochleistungsgeräte, deren Kosten zwischen $5.000 und $12.000 liegen, verwenden hochwertige Materialien wie Edelstahl 316 und PTFE-Beschichtungen. Während fortschrittliche Komponenten wie bürstenlose Gleichstrommotoren und ölfreie Pumpenkonstruktionen die anfänglichen Materialkosten um 20-30% erhöhen, senken sie die Gesamtbetriebskosten durch eine Reduzierung des Energieverbrauchs um bis zu 20%.

Materialqualität und Pumpentechnologie-Treiber

Die Herstellung von Hochleistungs-Vakuumsystemen erfordert einen Wechsel von Standard-Aluminiumlegierungen zu chemisch beständigen Materialien. Hochwertige Geräte verfügen über Oberflächen aus Edelstahl 316 und PTFE-Beschichtung, um aggressiven Umgebungen standzuhalten, während Einstiegsmodelle häufig Gehäuse aus Aluminiumlegierungen verwenden. Aluminium senkt zwar die Anschaffungskosten um 30%, jedoch erreichen diese Geräte in der Regel innerhalb von 18 bis 24 Monaten das Ende ihrer Lebensdauer, wenn sie korrosiven Gasen ausgesetzt sind.

Die Pumpentechnologie macht einen erheblichen Teil der Preisunterschiede aus. Ölfreie Membran- und Scrollpumpen sind 20 bis 30 % teurer als ölgedichtete Alternativen. Dieser Preisanstieg ist auf die Notwendigkeit spezieller selbstschmierender Lager und strengerer Präzisionstoleranzen bei der Bearbeitung zurückzuführen. Systeme, die Vakuumniveaus unter 5 mbar und Durchflussraten von 15–30 l/min liefern, verwenden spezielle interne Dichtungen, die den Gesamtpreis pro Einheit in den Bereich von $5.000 bis $12.000 treiben.

Die Einhaltung globaler Qualitätsstandards wie ISO 9001 und IATF 16949 wirkt sich auf die Stückliste aus. Diese Normen gewährleisten die Zuverlässigkeit der Komponenten, erhöhen jedoch die Fertigungskosten für Geräte mit hoher Saugleistung um etwa 5-8%.

Betriebliche Effizienz und Aufschlüsselung der Lebenszykluskosten

Finanzielle Bewertungen von Vakuumsystemen konzentrieren sich oft auf die Anschaffungskosten, doch diese machen nur 10% der Gesamtkosten über die gesamte Lebensdauer aus. Modelle zur Ermittlung der Gesamtbetriebskosten zeigen, dass der Energieverbrauch 50% der langfristigen Kosten ausmacht, während die laufenden Wartungskosten 30% ausmachen. Die Auswahl von Komponenten mit höheren Anschaffungskosten führt zu geringeren Gesamtkosten über die gesamte Lebensdauer der Anlage.

Bürstenlose Gleichstrommotoren sind ein deutliches Beispiel für diesen wirtschaftlichen Kompromiss. Diese Motoren erzielen über einen Zeitraum von fünf Jahren Energieeinsparungen von 15 bis 201 TP3T im Vergleich zu den Bürstenmotoren, die in günstigeren Alternativen zu finden sind. Diese Effizienzgewinne werden umso wichtiger, als die Rohstoffkosten für hochwertigen Stahl und Gummidichtungen bis 2026 voraussichtlich um 8 bis 121 TP3T steigen werden, sodass langlebige, energieeffiziente Konstruktionen für eine langfristige Budgetstabilität unerlässlich sind.

Modulare Konstruktionen in Hochleistungsaggregaten ermöglichen einen gezielten Austausch von Teilen. Die Reparatur einer alternden ölgedichteten Pumpe kostet häufig mehr als 60% des Preises eines neuen Aggregats. Durch die Investition in modulare Systeme können Anlagen bestimmte Verschleißteile austauschen, anstatt den gesamten Motor oder die gesamte Pumpenbaugruppe zu ersetzen, wodurch die Lebensdauer der Anlage auf über ein Jahrzehnt verlängert wird.

Abschließende Gedanken

Die Konstruktion für eine Saugleistung von 20 kPa erfordert ein technisches Gleichgewicht zwischen statischem Druck und Luftstromvolumen. Erfolgreiche Systeme verwenden bürstenlose Hochgeschwindigkeitsmotoren und eine optimierte Zyklongeometrie, um die Saugleistung aufrechtzuerhalten und gleichzeitig Verstopfungen durch Schmutzpartikel zu verhindern. Dieser Ansatz gewährleistet, dass der Staubsauger auch unter hoher Belastung und auf unterschiedlichen Oberflächen effektiv arbeitet.

Langfristige Zuverlässigkeit hängt von der Auswahl langlebiger Materialien und effizienter Pumpenarchitekturen ab, die den Energieverbrauch minimieren. Investitionen in modulare Designs und hochwertige Komponenten senken die Gesamtbetriebskosten, da der Wartungsaufwand reduziert wird. Durch die Konzentration auf diese technischen Details können Hersteller leistungsstarke Werkzeuge liefern, die den Industriestandards und den Erwartungen der Anwender entsprechen.

Häufig gestellte Fragen

Was bedeutet KPA in den technischen Daten von Staubsaugern?

KPA (Kilopascal) misst den Saugdruck, wobei 1 KPA 1.000 Pascal (Pa) entspricht. Es quantifiziert die Fähigkeit des Staubsaugers, Schmutz gegen Schwerkraft und Widerstand anzuheben, und dient als primärer Indikator für die Motorleistung.

Ist 20 KPA eine starke Saugkraft für einen tragbaren Staubsauger?

Eine Leistung von 20 kPa steht für eine hohe Saugkraft bei den Modellen 2026. Da tragbare Standardstaubsauger in der Regel mit einer Leistung zwischen 2 und 3 kPa arbeiten und Geräte mit hoher Saugkraft normalerweise bei 5 kPa beginnen, bietet eine Leistung von 20 kPa die erforderliche Kraft, um dichte Teppiche und schwere Partikel effektiv zu reinigen.

Kann ich Airwatts direkt in KPA umrechnen?

Es gibt keine direkte Umrechnungsformel, da sie unterschiedliche Eigenschaften messen. Airwatts (AW) berechnet die Kombination aus Luftstrom (CFM) und Wasserhub, während KPA ausschließlich den Saugdruck misst. Beide Messgrößen werden zur Leistungsbewertung herangezogen, können jedoch mathematisch nicht ausgetauscht werden.

Garantiert ein Motor mit höherer Wattzahl eine stärkere Saugkraft?

Die Motorleistung misst den Stromverbrauch und nicht die Reinigungsleistung. Die tatsächliche Saugleistung hängt von der Konstruktion des Motors, der Qualität der internen Dichtungen und der Luftströmungsgeometrie ab. Ein effizienter Motor kann mit einer geringeren Leistung 20 kPa erzeugen als ein schlecht konstruierter Motor mit hoher Leistung.

Warum verliert ein Staubsauger während des Gebrauchs an Saugkraft?

Ein Saugkraftverlust tritt in der Regel auf, wenn HEPA-Filter verstopft sind oder Staubbehälter voll sind, wodurch sich der Luftwiderstand erhöht. Regelmäßige Wartung und die Sicherstellung, dass die Dichtungen luftdicht bleiben, sind notwendig, um den Nennwert in kPa über die gesamte Lebensdauer des Produkts aufrechtzuerhalten.

Wie testen Hersteller offiziell die Saugkraft von Staubsaugern?

Die Saugleistung wird in der Regel unter standardisierten Bedingungen mit Hilfe von Wasserhub (abgedichtete Saugleistung) oder KPA-Sensoren getestet. Die Tests werden mit leeren Filtern und Beuteln durchgeführt, um die maximale Leistungsbewertung zu ermitteln, bevor es zu einem durch Schmutz verursachten Widerstand kommt.