Gewerbliche Serviceteams haben oft mit Geräteausfallzeiten und Sicherheitsrisiken zu kämpfen, die durch beschädigte Stromkabel verursacht werden. Die OSHA-Normen 29 CFR 1926 schreiben vor, dass ein Riss in der äußeren Ummantelung oder Anzeichen von innerer Überhitzung einen vollständigen Austausch des Kabels erforderlich machen und nicht nur eine vorübergehende Reparatur. Diese Ausfälle beeinträchtigen die betriebliche Effizienz und setzen die Einrichtungen einer erheblichen Haftung aus, wenn die Serviceteams keine professionellen Reparaturprotokolle befolgen.

In diesem Leitfaden werden die technischen Anforderungen für die Wiederherstellung der werkseitigen Sicherheitsspannen von Vakuumgeräten detailliert beschrieben, von der Auswahl des NEMA 5-15P-Steckers bis hin zum Umgang mit der Federspannung in aufrollbaren Aufrollern. Wir untersuchen, warum leistungsstarke kommerzielle Geräte 14 AWG- oder 12 AWG-Leiter benötigen, um Lasten bis zu 18 A zu bewältigen, und bieten eine Kostenanalyse für professionelle Installationen, die normalerweise zwischen $60 und $150 liegen.

Erkennen, wann ein Netzkabel repariert oder ersetzt werden muss

Die Techniker prüfen, ob die Beschädigung das durchgehende Seil oder die Endkomponenten betrifft. Die OSHA-Norm 29 CFR 1926 schreibt den vollständigen Austausch von Kabeln vor, wenn die äußere Ummantelung beschädigt ist, Kupfer freiliegt oder das Innere überhitzt ist. Reparaturen vor Ort beschränken sich auf den Austausch beschädigter Stecker oder Verbinder durch gelistete Geräte, die dem ursprünglichen Kabelquerschnitt und der Stromstärke entsprechen.

Sicherheitskriterien für den obligatorischen Austausch von Seilen

OSHA 29 CFR 1926.403(a) schreibt vor, dass Kabel in einem zugelassenen Zustand zu erhalten sind. Reparaturen müssen die ursprüngliche Durchschlagsfestigkeit und den mechanischen Schutz wiederherstellen, wie sie im Werk entwickelt wurden. Diese Norm stellt sicher, dass alle wiederhergestellten Geräte die gleichen Sicherheitsreserven aufweisen wie eine neue Werksanlage.

Eine Sichtprüfung führt zum obligatorischen Austausch. Wenn das Kabel freiliegendes Kupfer, Brandspuren, geschmolzene Isolierung oder gequetschte Segmente entlang seiner Länge aufweist, müssen die Techniker die gesamte Baugruppe ersetzen. Diese Anzeichen deuten darauf hin, dass die strukturelle und elektrische Integrität der Leiter oder der Primärisolierung versagt hat.

Isolierband, Schrumpfschläuche und Spleiße sind zur Reparatur von Schnitten oder Abschürfungen an der Ummantelung verboten. Diese Methoden bieten keine gleichwertige Abriebfestigkeit oder die erforderliche Durchschlagfestigkeit, um die Sicherheitsstandards zu erfüllen. Die Verwendung von Klebeband zum Abdecken eines Schnitts in einem flexiblen Kabel verstößt gegen die Konformitätsprotokolle, da das Klebeband der mechanischen Belastung und Biegung im täglichen Betrieb nicht standhalten kann.

Serviceteams müssen Kabel außer Betrieb nehmen, die sich während des Betriebs heiß anfühlen. Verfärbungen an den Steckerkontakten sind ein weiteres Anzeichen für eine Ermüdung oder Überlastung der Innenleiter. Diese physischen Veränderungen deuten auf einen hohen Widerstand innerhalb des Kabels hin, was ein Brandrisiko darstellt, wenn das Kabel in Betrieb bleibt.

Technische Spezifikationen für Reparaturen auf Komponentenebene

Reparaturen, die nur den Stecker betreffen, sind zulässig, wenn sich die Schäden auf lose, gebrochene oder fehlende Stifte beschränken und der Hauptkabelmantel intakt bleibt. Wenn die äußere Isolierung und die innere Zugentlastung funktionstüchtig sind, ist der Austausch des Endpunkts eine brauchbare Alternative zur Verschrottung des gesamten Kabels.

Die Auswahl des Ersatzsteckers hängt vom spezifischen Kabelquerschnitt des Vakuums ab. Ein 16 AWG-Vakuumkabel erfordert einen NEMA 5-15P-Stecker, der für 13-15 A bei 125 V ausgelegt ist. Die Verwendung eines Steckers mit einem niedrigeren Nennwert als die Originalkomponente kann zu einem Ausfall der Klemmen und zu einem übermäßigen Wärmestau an der Steckdose führen.

Neue Endgeräte müssen der ursprünglichen Watt- und Amperezahl des Geräts entsprechen oder diese übertreffen. Dadurch wird sichergestellt, dass die Geräte die Stromaufnahme des Motors bei starker Belastung bewältigen können. Techniker sollten diese Spezifikationen anhand des Typenschilds des Herstellers überprüfen, um Kompatibilität und Sicherheit zu gewährleisten.

Bei der Installation von gelisteten Ersatzkörpern ist eine strikte Polarität der Verdrahtung vorgeschrieben. Die Beibehaltung der korrekten Heiß-, Neutral- und Erdungsanschlüsse gewährleistet die elektrische Sicherheit in 2026-Serviceumgebungen. Falsch verdrahtete Stecker können das Gehäuse des Geräts unter Strom setzen, was eine erhebliche Stromschlaggefahr für den Bediener darstellt.

Sicherheitsprotokolle für die Unterbrechung der Stromversorgung und Entladung

Techniker müssen die Stromquelle isolieren, indem sie das Gerät und die Steckdose ausschalten, bevor sie den Stecker an seinem Gehäuse abziehen. Die Übereinstimmung mit IEC 60335-2-2 und UL 1017 stellt sicher, dass Fehlerstromschutz und mechanische Verriegelungen ein versehentliches Einschalten oder einen Stromschlag während der Wartung verhindern.

Obligatorische Stromtrennung und Abschaltreihenfolge

Wir schalten das Gerät am Hauptschalter des Geräts aus, bevor wir es in die Steckdose stecken. Dadurch wird ein elektrischer Lichtbogen an den Kontakten der Steckdose vermieden. Wenn wir das Gerät ausstecken, ziehen wir den Stecker aus der Steckdose, indem wir das Steckergehäuse anfassen. Das Ziehen am Kabel statt am Stecker beschädigt die internen Kabelverbindungen und beeinträchtigt mit der Zeit die strukturelle Integrität des Kabels.

Bei batteriebetriebenen Geräten ist eine vollständige Stromisolierung durch eine werkzeuglose Batterietrennung erforderlich, eine Konstruktionsanforderung, die in den UL 1017-Normen enthalten ist. Bei Modellen für den industriellen Einsatz werden die Netzschalter mechanisch verriegelt, um ein versehentliches Betätigen zu verhindern, während auf die interne Verkabelung zugegriffen wird. Wir sorgen stets für eine trockene Arbeitsumgebung und berühren elektrische Komponenten oder Schalter niemals mit nassen Händen, um leitfähigkeitsbedingte Stromschläge zu vermeiden.

Technische Sicherheitsstandards und Fehlerstromschutz

Wir halten uns an die IEC 60335-2-2:2019 für alle Staubsauger mit einer Nennspannung von bis zu 250 V. Diese Norm gewährleistet, dass die Isolierung während der gesamten Lebensdauer des Geräts wirksam bleibt. Techniker überprüfen, ob der Stromkreis mit einem Differentialschutzschalter (RCD) ausgestattet ist, der bei 30 mA innerhalb von 30 ms auslöst. Dieses Schutzniveau ist in ATEX-Industrieumgebungen vorgeschrieben, um das Risiko von Erdschlüssen zu mindern.

Zur Einhaltung der Sicherheitsbestimmungen gehört die Bestätigung des Vorhandenseins von Warnhinweisen “Unplug Before Servicing” oder zuverlässigen AUS-Stellungen gemäß UL 1017 und CSA C22.2 No. 243. Wir prüfen die Versorgungskabel vor der Handhabung auf Risse, Alterung oder Kupferbelastung, insbesondere bei Geräten mit hoher Saugleistung von mehr als 20.000Pa, die einen erheblichen Strom aufnehmen. Die Anwendung von Stromstoßbegrenzungsprotokollen bei der Prüfung von wieder zusammengesetzten Kabeln schützt die Leiterplatte und den Motor vor schädlichen anfänglichen Stromspitzen.

Schritt-für-Schritt-Verfahren für den Austausch von Festschnüren

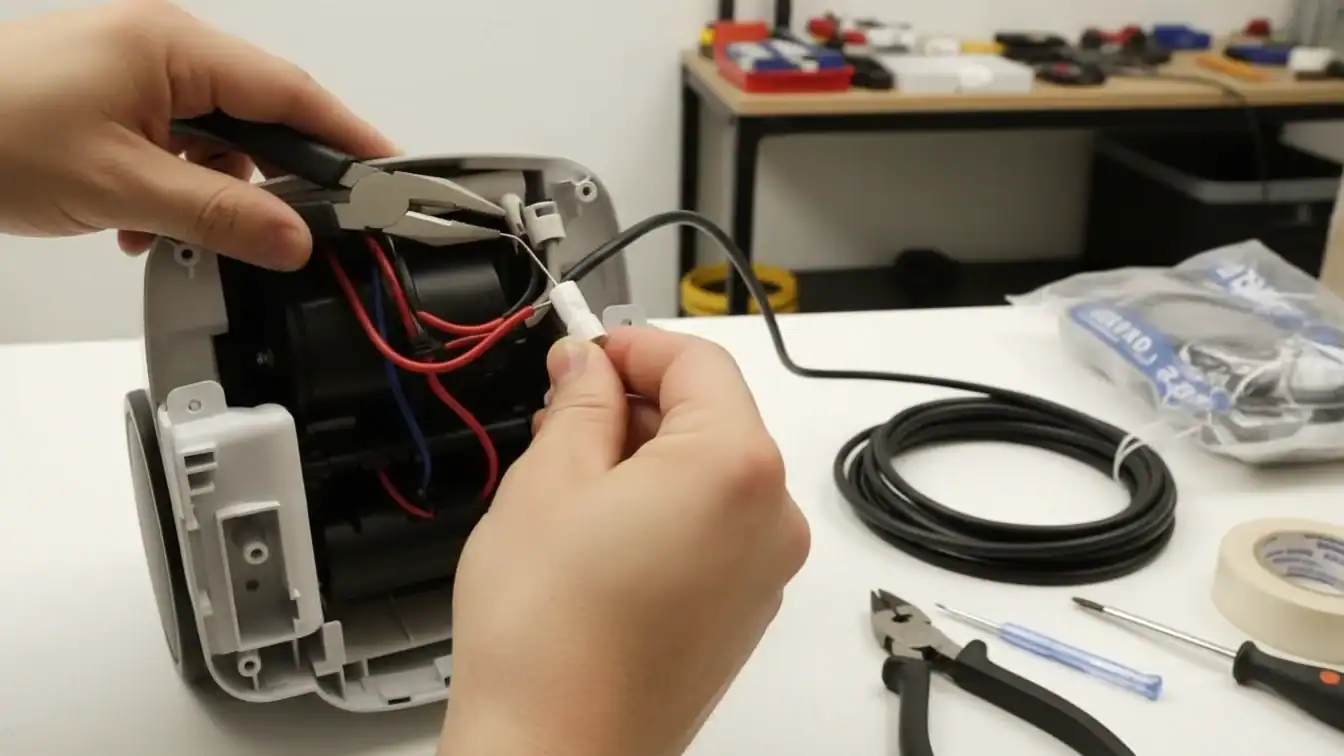

Der Austausch eines festen Vakuumkabels erfordert das Entfernen der Grundplatte und des Motorgehäuses, um Zugang zur internen Verkabelung zu erhalten. Techniker müssen die 18 AWG-Leitungen - in der Regel ein schwarzes heißes Kabel mit einer Kabelmutter und ein weißes neutrales Kabel mit einem Flachstecker - abklemmen und die Zugentlastung auf die neue 300-V-Baugruppe übertragen.

| Komponente | Spezifikation | Funktion |

|---|---|---|

| Ersatzkabel | 18 AWG SJT oder SVT (2-Draht) | Primäre 300-V-Stromversorgung |

| Elektrische Klemmen | Drahtmutter (Heiß) / Kabelschuh (Neutral) | Anschlusspunkte für Motorleitungen |

| Hardware zur Rückhaltung | Geformte Manschette und Haltebügel | Verhindert Spannungen in der internen Verkabelung |

Demontage des Gehäuses und Zugang zu den Bauteilen

Die Techniker beginnen das Verfahren, indem sie den Stecker des Staubsaugers abziehen und die Bodenplatte, die Bürstenrolle und den Antriebsriemen entfernen. Diese Schritte legen die Hauptbefestigungselemente frei, die das Motor- und das Filtergehäuse an ihrem Platz halten. Durch das Lösen dieser Schrauben kann der Techniker die interne Verdrahtungskammer öffnen, in der das Kabel endet. Bei Vakuumkonstruktionen, bei denen das Netzkabel durch den Griff und nicht durch den Sockel geführt wird, ermöglicht das Entfernen der Griffbaugruppen den notwendigen Zugang zum elektrischen Schalter und den Anschlüssen. Durch die Dokumentation der ursprünglichen Kabelführung und der Position der Anschlüsse anhand eines Fotos wird sichergestellt, dass beim Wiederzusammenbau die werkseitige elektrische Polarität und der mechanische Weg beibehalten werden.

Leitungsabschlüsse und mechanische Rückhaltung

Die Sicherheitsstandards erfordern ein 2-adriges 18 AWG SJT- oder SVT-Ersatzkabel, das für 300 V und 105 °C ausgelegt ist und den Spezifikationen des Originalgeräteherstellers entspricht. Der Techniker trennt die schwarze heiße Leitung von der Mutter des Motors und zieht die weiße neutrale Leitung von der Steckklemme ab. Für eine erfolgreiche Installation müssen die originale Zugentlastungsmanschette und der mechanische Haltebügel in ihrer exakten Originalausrichtung auf das neue Kabel übertragen werden. Diese Teile schützen die internen Motoranschlüsse vor äußeren Zugkräften. Sobald der Techniker die neuen Leiter an den Motorkabeln befestigt hat, muss er sicherstellen, dass der Kabelweg frei von Quetschstellen bleibt, bevor er das Gehäuse versiegelt und die Einheit auf ihre Funktionalität prüft.

Skalieren Sie Ihre Marke mit fachkundiger OEM/ODM-Herstellung von Haushaltsgeräten

Spezialisierte Verfahren für einziehbare Kabelkonfektionen

Einziehbare Kabelbaugruppen verwenden eine federbelastete Trommel und ein Ratschensystem, um 16/3 oder 12/3 SJTOW-Kabel zu verwalten. Bei der Wartung dieser Module muss die gespeicherte Energie durch vollständiges Abwickeln der Feder verwaltet werden, und es muss sichergestellt werden, dass die Ersatzteile die 125V/15A-Nennwerte und die dreiadrige Erdung beibehalten, um die NEC- und UL-Normen bis 2026 zu erfüllen.

| Kabel-Spezifikation | Elektrische Leistung | Typische Verwendung |

|---|---|---|

| 16/3 SJTOW | 10 A / 125 VAC | Leichte Werkzeuge (33-50 ft) |

| 12/3 SJTOW | 15 A / 125 VAC | Schweres Gerät (65 ft) |

Mechanische Architektur und Steuerung der Federspannung

Zu den internen Hardware-Komponenten gehören eine flache Spiralfeder, eine rotierende Trommel und eine zentrale Stützwelle. Diese Teile erleichtern das Kabelmanagement durch einen Ratschen- und Sperrklinkenmechanismus, der mehrere Verriegelungspositionen bietet. Techniker erkennen diese Positionen, indem sie beim Ausziehen des Kabels auf ein hörbares Klicken achten. Um die Sicherheit während der Wartung zu gewährleisten, wird die Federtrommel vor dem Öffnen des Montagegehäuses vollständig entspannt. Dadurch wird verhindert, dass die gespeicherte mechanische Energie plötzlich freigesetzt wird. Das “Stop-at-any-point”-Modul regelt die Geschwindigkeit des Kabels während des Rücklaufs, was die Abnutzung der Isolierkanten verhindert und die interne Feder vor Stoßschäden schützt.

Elektrische Spezifikationen und Montagenormen

Serviceverfahren erfordern die Installation von 16/3 oder 12/3 SJTOW flexiblen Kabeln, die für den Betrieb mit 125 VAC ausgelegt sind. Wir halten Stromstärken zwischen 10 A und 15 A ein, um sicherzustellen, dass die Ersatzhardware den Belastungsanforderungen des Originalgeräteherstellers entspricht. Für die strukturelle Installation verwenden wir Ø 8,5 mm Durchgangslöcher, um die Montagehalterungen der Trommeln an tragenden Teilen zu verankern. Die Befestigung an einer Trockenbauwand allein reicht nicht aus, um das bei der Kabelverlängerung entstehende Drehmoment zu bewältigen. Bei der abschließenden Überprüfung wird die Durchgängigkeit der 3-Draht-Erdung vom Stecker zum internen Gehäuse geprüft, um sicherzustellen, dass die Reparatur den NEC- und OSHA-Sicherheitsstandards für geerdete elektrische Geräte entspricht.

Auswahl des richtigen Kabelquerschnitts und Steckertyps

Ein sicherer Austausch erfordert die Anpassung der Stromstärke des Geräts an die UL 62-Normen, wobei in der Regel 16 AWG-Leiter für 13-A-Lasten verwendet werden. Die Techniker müssen den Isolationstyp überprüfen, z. B. SVT für leichte Beanspruchung oder SJT für schwere Beanspruchung, und sicherstellen, dass die Steckerleistung der Kabelkapazität entspricht oder diese übersteigt.

UL 62 Kabelklassifizierungen und Belastbarkeitswerte

Die UL 62-Normen verwenden spezifische alphanumerische Codes, um Staubsauger-Servicekabel auf der Grundlage ihrer Isolierung und der vorgesehenen Umgebung zu kategorisieren. Die Bezeichnung “V”, die in den Typen SV und SVT zu finden ist, kennzeichnet Kabel, die speziell für 300-V-Vakuumanwendungen ausgelegt sind. Diese Kabel haben einen präzisen Gesamtmanteldurchmesser, z. B. 5,8 mm bis 6,9 mm für 3-adrige 18 AWG-Kabel, wodurch sichergestellt wird, dass sie sicher durch die werkseitigen Zugentlastungstüllen und die internen Gehäuseverankerungen passen.

Die Bezeichnungen SJ und SJT weisen auf die härteren Einsatzbedingungen hin. Diese Kabel sind zwar immer noch für 300 V ausgelegt, haben aber einen dickeren Mantel als die SVT-Modelle, um höheren mechanischen Belastungen und häufigem Abrieb standzuhalten. Für Reinigungsgeräte in der Schwerindustrie oder im Baugewerbe bieten die Kabel des Typs S eine extra harte Betriebsklasse von 600 V, die den höchsten Grad an Beständigkeit gegen Öl, Chemikalien und extremen physischen Verschleiß in anspruchsvollen Arbeitsumgebungen bietet.

AWG-Leiterdimensionierung für Stromstärke und Längenbeschränkungen

Bei der Wahl der Leiterdicke ist es wichtig, die Stärke auf die Gesamtstromaufnahme des Geräts abzustimmen, um einen thermischen Ausfall zu vermeiden. 18 AWG-Leiter unterstützen bis zu 10 A, was für kleine Handgeräte oder Haushaltsstaubsauger mit geringer Leistung geeignet ist. Die meisten Standardstaubsauger mit 13 A verwenden 16 AWG-Leiter, um eine ausreichende Kapazität zu bieten und gleichzeitig die für die Manövrierfähigkeit während der Reinigungszyklen erforderliche Flexibilität zu gewährleisten.

Leistungsstarke kommerzielle Geräte, die zwischen 15 A und 18 A ziehen, benötigen 14 AWG- oder 12 AWG-Leiter, um eine Überhitzung während längerer Betriebszeiten zu vermeiden. Die Motoreffizienz hängt auch von der Beherrschung des Spannungsabfalls ab; bei Kabellängen von mehr als 50 Fuß ist oft ein größerer Kabelquerschnitt erforderlich, um den Widerstand auszugleichen und sicherzustellen, dass der Motor die volle Leistung erhält. Techniker müssen sicherstellen, dass die Steckerleistung mit der Kapazität des Kabels übereinstimmt, z. B. ein 15A NEMA 5-15P-Stecker mit 14 AWG SJT-Leitungen, um sicherzustellen, dass das gesamte Stromversorgungssystem innerhalb der sicheren Betriebsgrenzen bleibt.

Fehlersuche bei häufigen elektrischen Problemen bei der Pfostenreparatur

Nach der Reparatur auftretende elektrische Fehler sind in der Regel auf unvollständige Wiederanschlüsse, Kurzschlüsse im Vakuumkopf oder ausgelöste Sicherheitsschalter zurückzuführen. Techniker lösen diese Probleme, indem sie die Motoreinheit von den Anbaugeräten isolieren und präzise Multimetertests an Niederspannungsschaltkreisen, Hall-Effekt-Sensoren und Startkondensatoren durchführen, um optimale 2026-Leistungsstandards zu gewährleisten.

Systemisolierung und vorläufige Schaltkreisprüfungen

Wir isolieren das Aggregat, indem wir den Schlauch und das Handstück entfernen, um festzustellen, ob der Kurzschluss vom Saugkopf oder der internen Motorverkabelung ausgeht. Die Techniker schalten den Hauptstromkreisunterbrecher ein und überprüfen den Status des Fehlerstromschutzschalters (RCD), um sicherzustellen, dass die Stromquelle eine konstante 230-VAC-Versorgung liefert. Dieser Schritt schließt externe Stromschwankungen als mögliche Ursache für einen Systemausfall aus.

Durch Kurzschließen der Niederspannungskontakte an der Saugdose oder am Netzgerät wird geprüft, ob das Motorrelais anspricht. Dieses Verfahren isoliert effektiv Fehler im Griffschalter oder in der Schlauchverkabelung. Wir überwachen auch die Raumtemperatur der Geräte, um sicherzustellen, dass sie innerhalb des Bereichs von 40° bis 104°F bleibt, was eine thermische Überlastung während der Tests nach der Reparatur und der Betriebsvalidierung verhindert.

Multimeterdiagnose und Kalibrierung der Sensorspannung

Wir messen die Ausgänge des Hall-Effekt-Sensors, um Spannungen zwischen 7,5-10 VDC und 21-24 VDC in verschiedenen Leistungsstufen zu bestätigen. Rotationstests müssen weniger als 1 VDC Abweichung zeigen, um die Kalibrierung zu bestehen. Die Prüfung der Betriebskondensatoren auf interne Kurzschlüsse und die Prüfung der Kontakte des Startrelais auf Schweißung umfasst die Überwachung der Stromaufnahme unmittelbar nach der Zündung des Motors, um Unregelmäßigkeiten zu erkennen.

Techniker überprüfen 24-V-Niederspannungsstromkreise und 230 VAC auf der Schütz-Lastseite, um sicherzustellen, dass alle Sicherheitsverriegelungen ohne Widerstand funktionieren. Wir wenden strenge Erdungsprotokolle an, um die Risiken elektrostatischer Entladungen zu mindern. Dadurch werden empfindliche PCB-Komponenten vor Körperpotentialen geschützt, die bei manueller Handhabung und Abtastung oft 4.000 V überschreiten.

Implementierung eines professionellen Sanierungsprogramms

Professionelle Modernisierungsprogramme umfassen vierteljährliche Wartungsprotokolle und dokumentierte Leistungstests. Durch die Einhaltung von Standards wie Green Seal GS-42 und NADCA ACR stellen die Serviceteams sicher, dass die Geräte eine HEPA-Filtereffizienz von 99,97% und einen Geräuschpegel von weniger als 70 dBA aufweisen und die IEC-Sicherheitsprotokolle für den professionellen Einsatz im Jahr 2026 eingehalten werden.

Rechtliche Rahmenbedingungen und Wartungsdokumentation

Die Serviceteams wenden die Green Seal GS-42-Standards an, um eine vierteljährliche, dokumentierte Wartung für alle motorbetriebenen Reinigungsgeräte festzulegen. Diese Protokolle stellen sicher, dass jede Maschine während ihrer gesamten Nutzungsdauer innerhalb der zertifizierten Leistungsparameter arbeitet. Die Umsetzung der NADCA ACR-Standards bietet einen Rahmen für Inspektionen vor und nach der Reparatur und stellt sicher, dass der Arbeitsumfang transparent und konsistent für die gesamte Flotte bleibt.

Die vorgeschriebenen Wartungsintervalle schreiben den Austausch von Beuteln und Behältern vor, wenn die Geräte die Hälfte ihrer Kapazität erreicht haben. Dadurch wird eine unnötige Belastung des Motors vermieden und die maximale Saugleistung aufrechterhalten. Bei der Mitarbeiterschulung werden IICRC-Inspektionsrahmen verwendet, um die ANSI-akkreditierten Methoden zu verstärken, während detaillierte Wartungsprotokolle die spezifische Historie des Kabelaustauschs, des Filterwechsels und der Aktualisierung der Sicherheitsetiketten für jedes einzelne Gerät verfolgen.

Benchmarks für Leistungsüberprüfung und Sicherheitszertifizierung

Die Techniker überprüfen, dass die HEPA-Filtersysteme 99,97% der 0,3 μm großen Partikel abfangen und sich dabei streng an die RRP-Regel des US-EPA (40 CFR 745.83) halten. Diese Prüfung stellt sicher, dass die überholten Geräte gefährlichen Staub effektiv eindämmen und Bypass-Leckagen während des Betriebs verhindern. Weitere Tests bestätigen, dass der Geräuschpegel unter dem vom Carpet and Rug Institute geforderten Schwellenwert von 70 dBA bleibt, um die Gesundheit des Bedieners zu schützen und den professionellen Reinigungsstandards zu entsprechen.

Bei der Überholung wird die mechanische Konstruktion an die IEC 60335-2-69-Normen für industrielle Nass- und Trockensauger angepasst. Die bei der Wartung installierten hocheffizienten Filter müssen anhand der EN 1822-Klassifizierungen validiert werden, um eine echte HEPA-Leistung zu gewährleisten. Bei speziellen industriellen Anwendungen wird durch eine ATEX-Zertifizierung bestätigt, dass die Geräte in Umgebungen mit brennbarem oder explosivem Staub sicher eingesetzt werden können.

Abschließende Gedanken

Techniker müssen bei der Entscheidung zwischen kleineren Reparaturen und dem vollständigen Austausch von Kabeln den etablierten Sicherheitsstandards Vorrang einräumen. Die Einhaltung der OSHA- und UL 62-Richtlinien gewährleistet, dass die Geräte für die Bediener sicher bleiben und begrenzt die Haftung für die Dienstleister. Die Verwendung der richtigen Kabelstärken und die Einhaltung strikter Polaritätsprotokolle sorgen für einen effizienten Betrieb von Staubsaugern und verhindern elektrische Gefahren in stark beanspruchten gewerblichen Umgebungen.

Die Einführung strukturierter Wartungs- und Modernisierungsprogramme hilft Unternehmen, die Lebensdauer ihrer Reinigungsflotten zu verlängern und gleichzeitig die Sicherheits- und Umweltvorschriften von 2026 zu erfüllen. Ein ordnungsgemäßes Kabelmanagement und eine entsprechende Dokumentation verringern die Ausfallzeiten und stellen sicher, dass jedes Gerät die Werksspezifikationen erfüllt. Dieser technische Ansatz verwandelt Routinereparaturen in eine umfassende Strategie für die Zuverlässigkeit der Flotte und die Einhaltung von Sicherheitsvorschriften.

Häufig gestellte Fragen

Ist es sicher, ein beschädigtes Vakuumkabel mit Isolierband zu reparieren?

Die Sicherheitsbehörden halten das Abkleben eines beschädigten Kabels nicht für eine dauerhafte oder sichere Lösung. Eigentümer sollten beschädigte Geräte aus dem Verkehr ziehen und das Kabel vollständig ersetzen, um Brandgefahr und Stromschläge zu vermeiden.

Welche Drahtstärke ist für Staubsaugerkabel erforderlich?

Für typische Haushaltsstaubsauger und Staubsauger für den gewerblichen Bereich, die 12 bis 15 A verbrauchen, schreibt der Industriestandard 14 AWG, 3-adriges flexibles Kabel (wie 14/3 SJT oder SGT) vor. Dies entspricht den Anforderungen des NEC-Artikels 400.5 für Nennströme von 15 A.

Wie viel kostet ein professioneller Austausch des Staubsaugerkabels im Jahr 2026?

Eine professionelle Gesamtinstallation kostet in der Regel zwischen $60 und $150. Die Ersatzteile allein kosten in der Regel zwischen $30 und $80, abhängig von der Kabellänge und davon, ob der Techniker ein OEM-zertifiziertes Teil verwendet.

Warum wird der Staubsaugerstecker oder das Kabel während des Gebrauchs heiß?

Erwärmung deutet in der Regel auf einen hohen elektrischen Widerstand hin. Dies ist der Fall, wenn die Stromstärke den Nennwert des Kabels überschreitet, wenn ein unterdimensionierter 15-A-Stecker für einen Motor mit hoher Stromstärke verwendet wird oder wenn lose interne Kontakte eine Brandgefahr darstellen.

Kann ich einen Staubsaugerstecker ohne professionelle Hilfe austauschen?

Eine kompetente Person kann einen neuen Stecker anbringen, obwohl die Sicherheitsrichtlinien zur Vorsicht mahnen. Wenn ein vergossener Stecker beschädigt ist, müssen Sie ihn abtrennen und einen Ersatzstecker mit einem Nennwert von 15 A oder 20 A anbringen, wobei Sie sich streng an die Verdrahtungs- und Sicherungsprotokolle halten müssen.

Woher soll ich Ersatzkabel für tragbare Staubsauger beziehen?

Wir empfehlen die Beschaffung von Kabeln über das autorisierte Ersatzteilprogramm des Herstellers oder einen spezialisierten Großhändler. Durch die Verwendung von zugelassenen Originalteilen wird sichergestellt, dass der Ersatz mit den spezifischen elektrischen Werten und Sicherheitszertifizierungen des Originalgeräts übereinstimmt.