Los equipos de compras B2B y los ingenieros de producto se enfrentan a importantes retos a la hora de equilibrar la potencia bruta con la eficiencia operativa en los sistemas de vacío industriales. Aunque los motores de alta potencia pueden indicar capacidad, un índice de vacío de 20 kPa -equivalente a aproximadamente 80 pulgadas de elevación de agua- define la fuerza real necesaria para extraer residuos densos de superficies pesadas. Para alcanzar este nivel de rendimiento se necesitan motores de CC sin escobillas (BLDC) de alta velocidad, capaces de alcanzar entre 75.000 y 80.000 RPM, que proporcionan la densidad de potencia necesaria para aplicaciones robóticas compactas o inalámbricas, al tiempo que evitan el rápido desgaste asociado a las escobillas de carbón tradicionales.

Esta guía explora los marcos de ingeniería necesarios para mantener la aspiración máxima, desde la optimización de la geometría del ciclón con relaciones de altura 4D-6D específicas hasta la gestión de los costes energéticos no lineales de los niveles de vacío más profundos. Desglosamos la selección de la tecnología del motor, las técnicas de supresión de ruido para mantener el funcionamiento por debajo de 75 dB(A) y el impacto financiero de la utilización de materiales de primera calidad como el acero inoxidable 316. La comprensión de estos puntos de referencia técnicos permite a los fabricantes construir sistemas que reducen el coste total de propiedad hasta en 20% mediante la mejora del retorno de la inversión en energía y el mantenimiento del ciclo de vida.

Distinción entre CFM de aspiración y caudal de aire KPA

El rendimiento del aspirador se basa en dos parámetros distintos: los kPa miden la diferencia de presión o ‘elevación’ necesaria para extraer los residuos pesados de las superficies, mientras que los CFM miden el volumen de aire necesario para transportar esos residuos al recipiente. Equilibrar estos parámetros garantiza que un motor de 20 kPa proporcione la succión suficiente para mover la suciedad sin sacrificar el caudal de aire necesario para un filtrado eficaz.

Presión estática frente a caudales volumétricos

Un valor nominal de 20 kPa equivale aproximadamente a 80 pulgadas de elevación de agua. Este valor de referencia define las aspiradoras de alto rendimiento capaces de extraer residuos densos de las fibras profundas de las alfombras. Mientras que la succión crea la elevación inicial, los CFM (pies cúbicos por minuto) registran el volumen total de aire que circula por el sistema. Los modelos de consumo de gama alta suelen oscilar entre 100 y 120 CFM para mantener una suspensión óptima de las partículas durante el transporte.

La succión proporciona la velocidad necesaria cuando el paso del aire se restringe. En situaciones en las que se utilizan herramientas para hendiduras estrechas o sistemas con filtros cargados, el caudal de aire disminuye de forma natural. El valor en kPa garantiza que el motor mantenga la presión suficiente para superar estas resistencias y mantener los residuos en movimiento hacia el recipiente de recogida.

Medición del rendimiento mediante la norma Airwatt

Los ingenieros utilizan la fórmula ASTM F558-13 para calcular los vatios de aire, que representan la potencia de limpieza real. Este cálculo multiplica los CFM por las pulgadas de elevación de agua y un factor constante de 0,117354. Esta integración demuestra que una alta succión por sí sola no puede limpiar eficazmente sin un caudal volumétrico suficiente.

El diseño de un motor para una aspiración de 20 kPa suele implicar turbinas de dos etapas. Estos componentes aumentan la capacidad de elevación, pero pueden reducir el CFM total si la carcasa del motor carece de la ventilación adecuada. Las aplicaciones industriales para materiales pesados como grava o arena requieren un equilibrio preciso. Una presión alta evita atascos en la manguera, mientras que un caudal de más de 100 CFM garantiza que el material llegue al recipiente sin salirse de la corriente de aire.

Selección de la tecnología del motor para obtener el máximo rendimiento

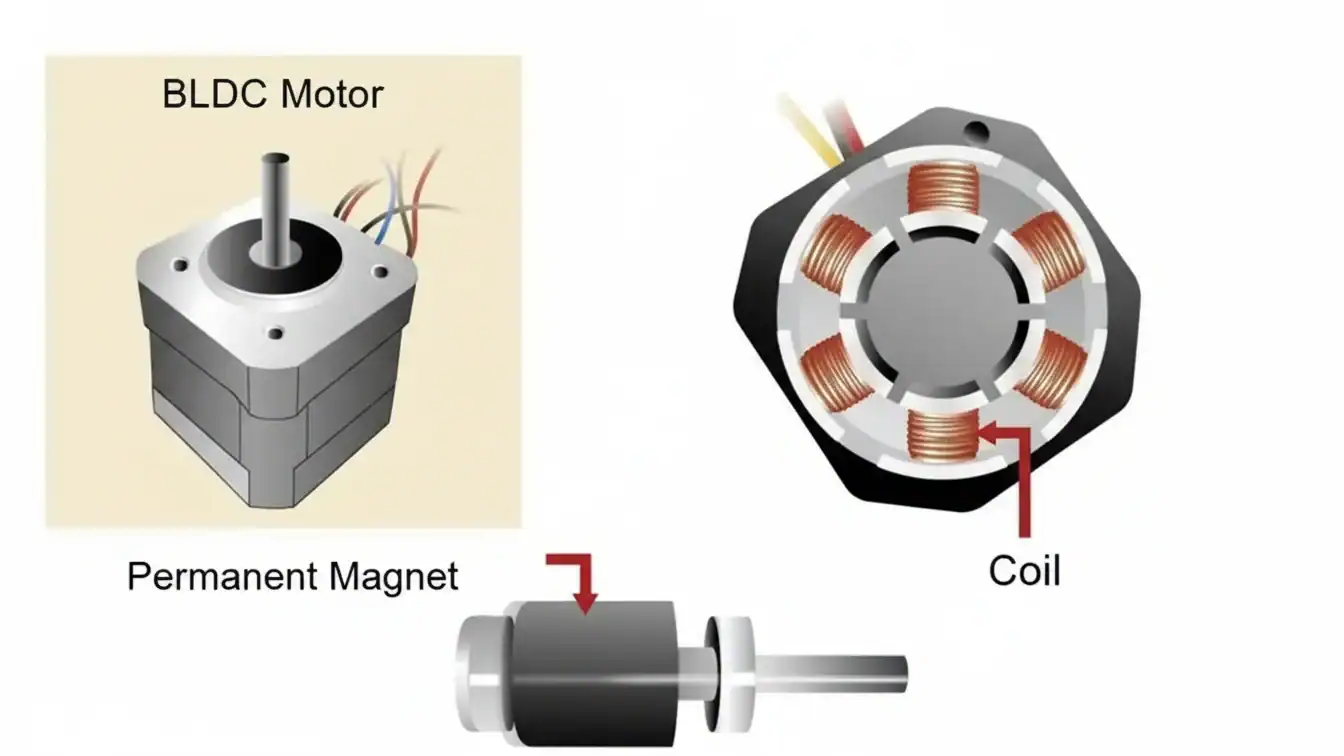

Para lograr una succión de 20 kPa se necesitan motores de corriente continua sin escobillas (BLDC) de alta velocidad capaces de alcanzar entre 75.000 y 80.000 RPM. Estos motores suelen funcionar con potencias de entre 200 y 350 W, y ofrecen la eficacia y la densidad de potencia necesarias para sistemas compactos, inalámbricos o robóticos. Elegir BLDC en lugar de motores universales garantiza ciclos de vida más largos y una mejor gestión térmica en aplicaciones de limpieza de alta exigencia.

| Tipo de modelo de motor | Especificaciones eléctricas | Rendimiento |

|---|---|---|

| BL55 BLDC de alta potencia | 350W | 25,2V CC | 80.000 RPM | 20 kPa |

| BL5550F BLDC compacto | 200W | 21.6V DC | 10A | 75.000 RPM | 20 kPa |

| Universal alimentado por la red | 220 V CA | 50/60 Hz | 4,72″ Marco | 20 kPa |

Diseño de CC sin escobillas para una aspiración alta y compacta

Los rotores BLDC de alta velocidad alcanzan velocidades de 75.000 a 80.000 RPM para generar la presión negativa necesaria para sistemas de 20 kPa. La conmutación electrónica y los rotores de imán permanente reducen el desgaste mecánico y las pérdidas térmicas en comparación con los motores universales con escobillas. Esta elección de diseño permite al motor mantener picos de aspiración sin la rápida degradación asociada a las escobillas de carbón.

Los diámetros de bastidor de tan sólo 55 mm permiten que estos motores encajen en las estrechas carcasas de los aspiradores de varilla y robóticos inalámbricos. Los controladores integrados gestionan la distribución de potencia para proporcionar niveles de succión ajustables, desde 2 kPa para un mantenimiento ligero hasta un modo máximo de 20 kPa. Esta versatilidad permite a los fabricantes equilibrar la duración de la batería con la potencia de limpieza bruta en factores de forma portátiles.

Referencias de rendimiento y certificaciones de ingeniería

Las configuraciones estándar de 20 kPa suelen utilizar el modelo BL55, que tiene una potencia nominal de 350 W y una entrada de 25,2 V CC. La eficiencia del sistema para motores en el rango de 200W a 350W suele situarse entre 46% y 65%. Estas unidades suelen tener una clasificación de eficiencia IE1, lo que equilibra los costes de fabricación con las exigencias operativas de los electrodomésticos de alto rendimiento.

El consumo continuo de corriente de los sistemas de 21,6 V es de 10 A de media para mantener el rendimiento de alto par a 75.000 RPM. Los ingenieros verifican la calidad de fabricación mediante las certificaciones ISO 9001, ISO 14001 e IATF 16949. Estas normas garantizan que todos los conjuntos de motor cumplen las estrictas tolerancias necesarias para una rotación a alta velocidad y una presión de vacío constante en todas las cadenas de suministro mundiales.

Optimización de la geometría de los ciclones y la eficacia de la filtración

El diseño de ciclones de alta eficacia utiliza relaciones adimensionales específicas, manteniendo normalmente una altura total de 4D-6D y un diámetro del buscador de vórtices de 0,40-0,50D. Los ingenieros equilibran el diámetro de corte (x50) con la caída de presión, permitiendo a menudo una caída de 1-4 kPa en sistemas de 20 kPa para lograr una reducción significativa de la pérdida de masa.

Relaciones adimensionales y mecánica de separación

La literatura técnica identifica una estrecha gama de relaciones geométricas adimensionales que maximizan el rendimiento de la separación. Los ciclones de flujo inverso suelen utilizar una altura de entrada (a) entre 0,50D y 0,60D y una anchura de entrada (b) de 0,20D a 0,25D, donde D es el diámetro del cuerpo. Estas relaciones proporcionan una intensidad de remolino suficiente manteniendo niveles de presión estables. El diámetro del buscador de vórtices (Dx), a menudo fijado entre 0,40D y 0,50D, y su longitud (S), que oscila entre 0,50D y 0,70D, regulan el tiempo de residencia de las partículas dentro del vórtice primario.

Los diseñadores anclan la altura total (Ht) entre 4D y 6D y fijan el diámetro de la punta del cono (Bc) en 0,375D para evitar el reentramiento. Estas dimensiones minimizan la saltación, que se produce cuando las corrientes de aire arrastran las partículas recogidas de vuelta a la corriente de escape. Los flujos de trabajo de optimización tratan siete variables -altura de entrada, anchura, diámetro del buscador de vórtices, longitud, altura del barril, altura total y diámetro de la punta del cono- como factores interconectados que determinan el diámetro de corte (x50) y la caída de presión (ΔP) de la eficiencia de recogida 50%.

Ajuste geométrico para una potencia de aspiración de 20 kPa

Los sistemas de vacío con 20 kPa de altura de aspiración admiten presupuestos de caída de presión de entre 1 kPa y 4 kPa, lo que permite mayores índices de filtración. Las geometrías RS_VHE optimizadas presentan entradas cuadradas y cuerpos cilíndricos aproximadamente 50% más altos que los diseños estándar de alta eficiencia. Los datos de Advanced Cyclone Systems, S.A. indican que estas modificaciones reducen la pérdida de masa en un factor de 2,3 cuando se manipulan materiales de alta densidad, como partículas de HDPE con densidades en torno a 860 kg/m³.

Los modelos Kriging basados en CFD muestran que el diámetro del buscador de vórtices y la anchura de entrada son las variables más sensibles para la separación. Los ingenieros utilizan estos modelos para explorar las compensaciones óptimas de Pareto, asegurándose de que la geometría del ciclón aprovecha el límite de aspiración de 20 kPa para mejorar la captura de partículas en lugar de limitarse a disipar energía. Las configuraciones validadas mantienen el rendimiento incluso en el extremo superior del rango de caída de presión, lo que las hace adecuadas para aplicaciones de vacío industriales y de consumo de alto rendimiento en las que se prioriza por igual el espacio ocupado y la eficiencia.

Amplíe su marca con soluciones de vacío doméstico OEM/ODM de primera calidad

Equilibrio entre el consumo de energía y el alto caudal de aspiración

Conseguir una aspiración de 20 kPa implica gestionar una curva energética pronunciada en la que la profundidad de vacío y el consumo de energía están relacionados de forma no lineal. La eficiencia depende de la selección de sistemas de bombas de dos etapas, la utilización de arquitecturas descentralizadas para reducir las pérdidas en línea y el cumplimiento de las normas ISO 21360-2:2012 para optimizar la relación caudal de aire/kilovatio.

El coste energético no lineal de la profundidad de vacío

Los sistemas de vacío industriales se enfrentan a limitaciones físicas cuando se esfuerzan por alcanzar niveles de aspiración más profundos. Los datos muestran que aumentar el vacío de 60 kPa a 90 kPa aumenta la fuerza de elevación en 1,5 veces, pero el consumo de energía se multiplica por diez. Esta relación no lineal hace que la presión absoluta de 20 kPa sea un umbral crítico para la eficiencia. Para las bombas de anillo líquido, esta presión representa un límite inferior en el que la capacidad de bombeo empieza a disminuir rápidamente. Los gráficos de rendimiento de fabricantes como Metal Bellows demuestran que, a medida que aumenta la profundidad de aspiración, disminuye el caudal de aire medido en litros por minuto. Esta relación hace que el caudal por kilovatio sea la métrica principal para evaluar el rendimiento del sistema y el retorno de la inversión en energía.

Estrategias de optimización y normas de rendimiento

La normalización ofrece una vía clara para comparar el rendimiento energético con el de aspiración. La norma ISO 21360-2:2012 define los métodos para medir el caudal volumétrico y el consumo de energía de varios tipos de bombas. Los ingenieros pueden aumentar la eficiencia entre 35% y 40% seleccionando configuraciones de bombas de dos etapas en lugar de unidades de una etapa cuando funcionan a niveles de 20 kPa. La arquitectura del sistema también influye en la huella energética total. El cambio de plantas de vacío centralizadas a configuraciones descentralizadas y localizadas puede reducir el consumo anual de energía de 1.656 kWh a 17 kWh al minimizar las pérdidas en las líneas y las caídas de presión. Los sistemas de control modernos mejoran aún más estos resultados. Los variadores de velocidad y los controles de desconexión automática permiten que los motores funcionen en función de la demanda en tiempo real, lo que a menudo reduce el consumo de energía hasta 26%, manteniendo los niveles de aspiración deseados.

Estrategias de reducción de ruido para motores de alta potencia

Los ingenieros consiguen una aspiración silenciosa de 20 kPa pasando de motores con escobillas a motores sin escobillas y utilizando aislamiento acústico para mantener los niveles de ruido por debajo de 75 dB(A). Los diseños modernos incorporan cuerpos multicámara y aislamiento de vibraciones para cumplir las normas ASA/ANSI S12.3-2023, garantizando que la potencia industrial no supere el umbral de protección auditiva de 85 dB(A).

Puntos de referencia acústicos y normas reglamentarias para 2026

Los aspiradores industriales modernos aspiran a niveles de ruido inferiores a 70-75 dB(A) en la posición del operador para mejorar la seguridad y la comodidad del usuario. Las unidades Premium 20 kPa utilizan los marcos ASA/ANSI S12.3-2023 para declarar los niveles de potencia acústica ponderados A, lo que permite realizar comparaciones transparentes de rendimiento entre diferentes lotes de equipos. La reducción del ruido por debajo del umbral de 85 dB(A) elimina el requisito legal de protección auditiva para el operario en la mayoría de las jurisdicciones industriales, lo que simplifica el cumplimiento de la normativa. Las pruebas comparativas con modelos de consumo extremadamente silenciosos demuestran que se pueden alcanzar 68-72 dB(A) incluso en puntos de trabajo de alto caudal de aire mediante un diseño optimizado de la carcasa.

Ingeniería mecánica y de flujo de aire para la supresión del ruido

Los motores sin escobillas eliminan el ruido de conmutación mecánica, reduciendo significativamente la salida tonal de alta frecuencia en comparación con los diseños de escobillas heredados. Las cámaras del motor con revestimiento acústico y los cuerpos multicámara utilizan conductos con deflectores para romper las ondas sonoras y reducir el ruido generado por las turbulencias en todo el recorrido del aire. Los soportes aislantes de vibraciones desacoplan el ventilador de alta velocidad y el motor de la carcasa principal para evitar resonancias de ruido estructural en la carcasa exterior. Las transmisiones de velocidad variable y los controles del inversor permiten que el sistema reduzca las RPM cuando no es necesaria una aspiración completa de 20 kPa, manteniendo el funcionamiento en el silencioso rango de 68 dB(A) durante los ciclos de trabajo estándar.

Mantener el pico de KPA durante el ciclo de vida del producto

Los ingenieros mantienen el rendimiento del vacío de 20 kPa situando el punto de consigna dentro de la ventana de rendimiento ideal de la bomba (normalmente 20-100 kPa absolutos) en lugar de en su límite físico. La estabilidad a largo plazo depende del uso de aleaciones resistentes a la corrosión, hardware anticavitación y componentes de alta resistencia a la fatiga para evitar el desplazamiento gradual hacia abajo de las curvas de vacío-vs-flujo de aire causado por el desgaste del sello y el impulsor.

| Tecnología de bombas | Rango de estabilidad ideal de 20 kPa | Estrategia de mantenimiento del ciclo de vida |

|---|---|---|

| Anillo de líquido de dos etapas | 20-100 kPa Absoluto | Piezas húmedas y dispositivos anticavitación de titanio |

| Soplante Roots Industrial | -20 kPa Manómetro (continuo) | Mantener el margen de capacidad de vacío final del 50% |

| Venturi neumático | ~33 kPa Absoluto (68 kPa Diferencial) | 80 psi de aire de suministro para compensar el desgaste del orificio de la boquilla |

| Diafragma/fuelle de laboratorio | 20-30 kPa Diferencial | Gestión térmica para una densidad de potencia baja de 2,8 W |

Umbrales de estabilidad en vacío y mecanismos de desgaste mecánico

20 kPa sirve como límite inferior práctico para un funcionamiento estable a largo plazo. Una caída por debajo de este punto provoca rápidas pérdidas de capacidad de bombeo en los diseños de una sola etapa. El desgaste de los componentes en juntas, fuelles e impulsores crea un desplazamiento directo hacia abajo en la curva vacío-vs-caudal de aire. Esta degradación requiere mayores RPM del motor para mantener los niveles originales de kPa. Los ciclos de trabajo continuos con un diferencial de 20-30 kPa generan cargas térmicas específicas que requieren una gestión térmica activa. Las cargas térmicas pueden provocar la pérdida de elasticidad de los diafragmas y las juntas, dando lugar a fugas de vacío. Los datos de rendimiento de las bombas de fuelle metálico indican que el mantenimiento de 20 kPa a un LPM específico consume más energía a medida que la fatiga de los componentes reduce la eficiencia volumétrica.

Estrategias de ingeniería para un rendimiento y una fiabilidad continuos

La selección de acero inoxidable, acero dúplex o titanio para las piezas húmedas evita el desgaste corrosivo y erosivo. Este desgaste suele adelgazar los álabes del impulsor y ampliar las holguras internas. La implantación de dispositivos anticavitación y cierres mecánicos dobles preserva la geometría interna necesaria para la generación de vacío de alta eficacia. El uso de un valor de consigna de 20 kPa como nivel de transporte rutinario, en lugar de un límite de vacío final, proporciona un margen de rendimiento que permite un desgaste menor de los componentes sin que se produzcan fallos en el sistema. Los valores de referencia de baja densidad de potencia, como 2,8 W para 3 L/min a 20-30 kPa, proporcionan puntos de referencia para un funcionamiento energéticamente eficiente. Estos puntos de referencia minimizan los fallos de sellado relacionados con el calor a lo largo del ciclo de vida del producto y garantizan que la bomba funcione dentro de su ventana de eficiencia prevista.

Análisis de costes de la lista de materiales para unidades de alto rendimiento

Las unidades de alto rendimiento que cuestan entre $5.000 y $12.000 utilizan materiales de primera calidad como acero inoxidable 316 y revestimientos de PTFE. Aunque los componentes avanzados, como los motores de corriente continua sin escobillas y los diseños de bomba sin aceite, aumentan la factura inicial de materiales entre 20 y 30%, reducen el coste total de propiedad al disminuir el consumo de energía hasta en 20%.

Impulsores de la calidad del material y la tecnología de bombeo

La fabricación de sistemas de vacío de alto rendimiento exige pasar de la aleación de aluminio estándar a materiales químicamente resistentes. Las unidades de gama alta integran acero inoxidable 316 y superficies recubiertas de PTFE para resistir entornos agresivos, mientras que los modelos básicos suelen utilizar carcasas de aleación de aluminio. Aunque el aluminio reduce los costes iniciales en 30%, estas unidades suelen llegar al final de su vida útil en un plazo de 18 a 24 meses cuando se exponen a gases corrosivos.

La tecnología de las bombas explica gran parte de la diferencia de precios. Los diseños de bombas de diafragma y scroll sin aceite suponen un sobreprecio de 20-30% respecto a las alternativas selladas con aceite. Este aumento se debe a la necesidad de cojinetes autolubricados especializados y tolerancias de precisión más estrictas durante el mecanizado. Los sistemas que ofrecen niveles de vacío inferiores a 5 mbar y caudales de 15-30 L/min utilizan juntas internas especializadas que elevan el precio unitario total hasta la franja de $5.000 a $12.000.

El cumplimiento de marcos de calidad mundiales como ISO 9001 e IATF 16949 influye en la lista de materiales. Estas normas garantizan la fiabilidad de los componentes, pero añaden aproximadamente 5-8% a los gastos generales de fabricación de las unidades de alta aspiración.

Eficiencia operativa y desglose de los gastos del ciclo de vida

Las evaluaciones financieras de los sistemas de vacío suelen centrarse en la compra inicial, pero ésta sólo representa 10% del coste de toda la vida útil. Los modelos de coste total de propiedad indican que el consumo de energía supone 50% del gasto a largo plazo, mientras que el mantenimiento continuo representa 30%. La selección de componentes con costes iniciales más elevados se traduce en un menor gasto acumulado a lo largo de la vida útil del equipo.

Los motores de corriente continua sin escobillas son un claro ejemplo de esta compensación económica. Estos motores generan un ahorro energético de 15-20% en un periodo de cinco años en comparación con los motores con escobillas de las alternativas más baratas. Estas eficiencias son fundamentales, ya que se prevé que los costes de las materias primas para el acero de alta calidad y las juntas de goma aumenten entre 8 y 12% para 2026, lo que hace que los diseños duraderos y energéticamente eficientes sean esenciales para la estabilidad presupuestaria a largo plazo.

Los diseños modulares de las unidades de alto rendimiento facilitan la sustitución selectiva de piezas. La reparación de una bomba sellada con aceite anticuada suele costar más del 60% del precio de una unidad nueva. Invertir en sistemas modulares permite a las instalaciones sustituir componentes de desgaste específicos en lugar de todo el conjunto del motor o la bomba, lo que prolonga la vida útil del equipo más allá de una década.

Reflexiones finales

El diseño para una aspiración de 20 kPa requiere un equilibrio técnico entre la presión estática y el volumen de flujo de aire. Los sistemas de éxito utilizan motores sin escobillas de alta velocidad y una geometría de ciclón optimizada para mantener la elevación y evitar al mismo tiempo que se atasquen los residuos. Este enfoque garantiza que el aspirador funcione eficazmente con cargas pesadas y en diferentes superficies.

La fiabilidad a largo plazo depende de la elección de materiales duraderos y arquitecturas de bombas eficientes que minimicen el derroche de energía. Invertir en diseños modulares y componentes de alta calidad reduce el coste total de propiedad al disminuir las necesidades de mantenimiento. Centrarse en estos detalles de ingeniería permite a los fabricantes ofrecer herramientas de alto rendimiento que cumplen las normas industriales y las expectativas de los usuarios.

Preguntas frecuentes

¿Qué representa KPA en las especificaciones de una aspiradora?

El KPA (kilopascales) mide la presión de aspiración, siendo 1 KPA igual a 1.000 pascales (Pa). Cuantifica la capacidad de la aspiradora para levantar residuos contra la gravedad y la resistencia, sirviendo como indicador principal de la fuerza del motor.

¿20 KPA se considera una succión fuerte para una aspiradora portátil?

La clasificación de 20 KPA indica un alto rendimiento de succión para los modelos 2026. Dado que las aspiradoras portátiles estándar suelen funcionar entre 2 y 3 KPA y las unidades de alta succión suelen comenzar en 5 KPA, 20 KPA proporciona la fuerza necesaria para limpiar alfombras densas y partículas pesadas con eficacia.

¿Puedo convertir Airwatts directamente en KPA?

No existe una fórmula de conversión directa porque miden propiedades diferentes. Airwatts (AW) calcula la combinación de caudal de aire (CFM) y elevación de agua, mientras que KPA mide estrictamente la presión de aspiración. Ambas métricas se utilizan para evaluar el rendimiento, pero no pueden intercambiarse matemáticamente.

¿Un motor de mayor potencia garantiza más succión?

La potencia del motor mide el consumo de energía eléctrica y no la eficacia de limpieza. La potencia de aspiración real depende del diseño del motor, la calidad del sellado interno y la geometría del flujo de aire. Un motor eficiente puede producir 20 KPA con un vataje menor que una alternativa de alto vataje mal diseñada.

¿Por qué una aspiradora pierde potencia de succión durante su uso?

La pérdida de aspiración suele producirse cuando los filtros HEPA se obstruyen o los contenedores de polvo se llenan, lo que aumenta la resistencia al aire. Para mantener el KPA nominal a lo largo del ciclo de vida del producto, es necesario realizar un mantenimiento periódico y garantizar la estanqueidad de las juntas.

¿Cómo prueban oficialmente los fabricantes la potencia de aspiración?

La aspiración se prueba normalmente en condiciones estandarizadas utilizando sensores de elevación de agua (aspiración sellada) o KPA. Las pruebas se realizan con filtros y bolsas vacíos para establecer el índice de rendimiento máximo antes de que se produzca cualquier resistencia relacionada con los residuos.